Emissionen in der Tierfutterproduktion reduzieren

Überblick

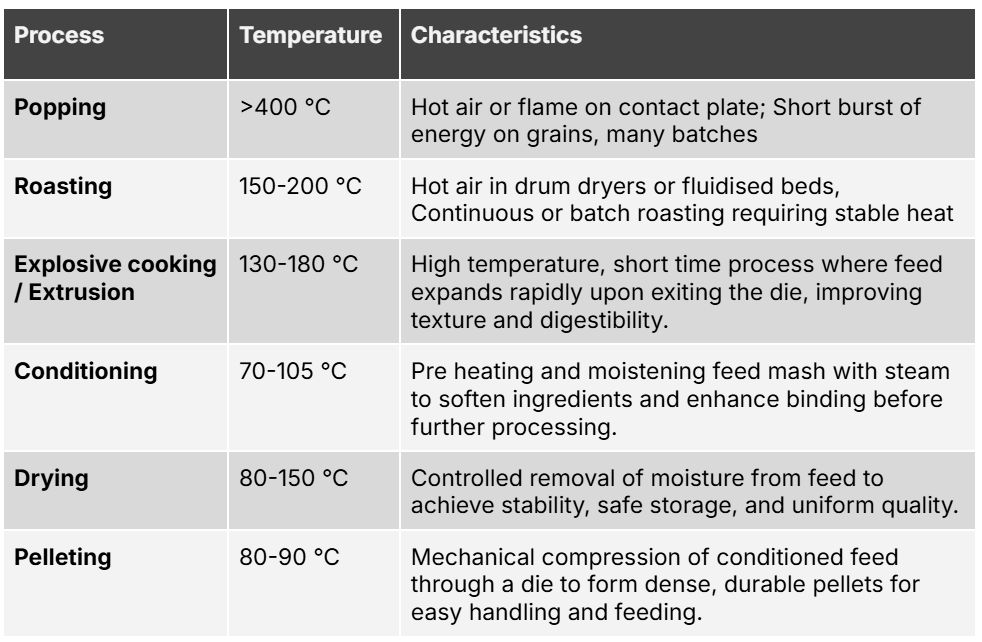

Der Tierfuttersektor ist trotz eines geringen Energieverbrauchs pro Tonne (40–60 kWh/t) der größte Energieverbraucher im gesamten EU-Lebensmittelsektor, bedingt durch die großen Produktionsmengen von über 160 Mio. t pro Jahr. Der energieintensivste thermische Prozess ist das Popping (Puffing), das sehr hohe Temperaturen von typischerweise etwa 400 °C erfordert. Thermische Energie macht über 50 % des gesamten Energieverbrauchs aus und wird traditionell durch Erdgasheizkessel bereitgestellt. Hochtemperatur-Energiespeicher (TES), die Prozesswärme im Bereich von 300–500 °C liefern, können eine hervorragende Lösung zur Elektrifizierung von Popping- und Röstprozessen (150–200 °C) darstellen und so zur Reduktion der Scope-1-Emissionen beitragen.

Produktionsprozesse

Die Tierfutterindustrie spielt eine zentrale Rolle in der globalen Nahrungsmittel-produktion, da sie ausgewogene Futtermittel für Viehzucht, Geflügel und Fischerei bereitstellt. Die Produktion beginnt mit dem Wareneingang der Rohstoffe, die verwogen, geprüft und auf Qualität sowie Sicherheit kontrolliert werden. Ernährungswissenschaftler und Fachleute entwickeln dann maßgeschneiderte Futterrezepte für verschiedene Tierarten. Sobald die Rezeptur feststeht, werden die Zutaten gemahlen, gemischt und zu Mischfutter verarbeitet. Das Pelletieren und Konditionieren sind dabei entscheidende Schritte, da sie die physikalische Qualität und Verdaulichkeit des Futters bestimmen.1

Dieser Prozess ist in großen industriellen Futtermittelfabriken weitgehend automatisiert, während kleinere Betriebe häufig einfachere, chargenbasierte Systeme nutzen.

Die Chargenproduktion ist auf kleinerer Ebene noch üblich, doch in großen Fabriken setzt sich zunehmend die kontinuierliche Produktion durch, da sie effizienter ist und sich besser für hohe Produktionsmengen eignet.2,3

Energieverbrauch in der Tierfutterproduktion

Auf Tonnenbasis gilt der Tierfuttersektor als Energieverbraucher mit niedriger bis mittlerer Intensität. Aufgrund der sehr großen Produktionsmengen zählt er jedoch zu den größten Energieverbrauchern der gesamten Lebensmittelindustrie. Eine typische Futtermittelfabrik verbraucht etwa 40–60 kWh pro Tonne Mischfutter, im Durchschnitt rund 50 kWh/t, wenn Strom- und Wärmeenergie zusammen betrachtet werden.5 Etwa die Hälfte dieses Energieverbrauchs entfällt auf Elektrizität, die für das Mahlen, Mischen, Pelletieren und Fördern eingesetzt wird. Die andere Hälfte besteht aus Wärme, hauptsächlich in Form von Dampf, der für das Konditionieren und in einigen Fällen auch zum Trocknen verwendet wird.5 Das Pelletieren ist in der Regel der energieintensivste Prozessschritt und kann bis zu 25 kWh/t beanspruchen, während das Mahlen typischerweise 6–10 kWh/t erfordert. 5,6

In der Tierfutterindustrie wird Prozesswärme beispielsweise in Form von Dampf eingesetzt, um das Futtermaterial vor dem Pelletieren zu erweichen und zu konditionieren. In einigen Mühlen kann der Dampfverbrauch bis zu 50 % der gesamten Energiekosten ausmachen – insbesondere dann, wenn Trocknungsprozesse erforderlich sind.5

Wird dieser Verbrauch auf die Produktionsmengen der Europäischen Union von mehr als 160 Millionen Tonnen pro Jahr hochgerechnet, ergibt sich ein geschätzter Gesamtenergiebedarf von 46–59 PJ jährlich. Diese Zahl verdeutlicht, warum die Tierfutterproduktion – trotz des vergleichsweise geringen Energieverbrauchs pro Tonne – zum größten Einzelverbraucher von Energie im EU-Lebensmittelsektor wird. Zum Vergleich: Milchprodukte benötigen typischerweise 200–300 kWh/t, Backwaren 300–600 kWh/t und Fleischverarbeitung 250–500 kWh/t, haben jedoch aufgrund geringerer Produktionsmengen einen insgesamt niedrigeren Energiebedarf.7

Da der größte Teil der thermischen Energie in Futtermittelfabriken durch Erdgasheizkessel erzeugt wird, ist der direkte Brennstoffverbrauch ein wesentlicher Verursacher von Treibhausgasemissionen. Laut der Europäischen Umweltagentur (EEA), basierend auf Daten des EU-Emissionshandelssystems (EU ETS) zu den länderbezogenen Emissionen im Jahr 2019, waren die größten Treibhausgasemittenten im EU-Lebensmittel- und Getränkesektor: Frankreich (18 %), Spanien (13 %), das Vereinigte Königreich (10 %), Polen (10 %) und Italien (9 %). Die größten Emissionsminderungen in diesem Sektor seit 1997 erzielten Schweden (–16 %), Lettland (–10 %) und Finnland (–1 %). Andere Länder hingegen – darunter Deutschland, Italien und Spanien – verzeichneten im gleichen Zeitraum einen Anstieg der Treibhausgasemissionen.7

Wie thermische Energiespeicher wie Kraftblock Prozesse in der Tierfutterindustrie elektrifizieren können

In der Tierfutterproduktion werden verschiedene thermische Verfahren eingesetzt, die jeweils unterschiedliche Temperaturanforderungen und Einflüsse auf den Nährwert haben. Beim einfachen Kochprozess wird Getreide in Wasser eingeweicht und 30 bis 120 Minuten erhitzt, teils unter Druck, sodass die Temperatur über 100 °C steigt. Dieses grundlegende Verfahren wird vor allem für ganze oder grob gemahlene Körner verwendet, ist jedoch relativ langsam und energieintensiv.

Um in diesem Prozess von fossilen Brennstoffen wegzukommen, ist die Elektrifizierung in großen Anlagen die kostengünstigste Option. Eine fortschrittliche Form der Elektrifizierung ist ein thermisches Energiespeichersystem (TES) wie das von Kraftblock: Es kann Prozesswärme bereitstellen, die ausschließlich mit Strom aus Zeiten niedriger Preise erzeugt wird, wodurch sich die Energiekosten deutlich reduzieren lassen. Für das Kochen von Getreide können allerdings auch Wärmepumpen oder kleine Elektroboiler besser geeignet sein, da TES-Systeme vor allem für energieintensive Prozesse mit höheren Temperaturen ausgelegt sind.

Beim Explosionskochen (Puffing) handelt es sich um ein fortgeschrittenes Verfahren, bei dem Körner mit Hochdruckdampf (2,3–3,0 MPa) beaufschlagt und anschließend plötzlich entspannt werden. Der rasche Druckabfall führt zur Ausdehnung der Körner, was Verdaulichkeit und Textur verbessert.8 Thermische Energiespeichersysteme (TES) wie Kraftblock sind hierfür besonders geeignet, da sie den benötigten Prozessdampf effizient bereitstellen können. Durch die Nutzung von Strom während Phasen niedriger Preise lässt sich der Energieaufwand erheblich senken, während gleichzeitig die hohen Dampftemperaturen für das explosive Kochen aufrechterhalten werden.

Das Rösten ist eine weitere wichtige thermische Behandlung, insbesondere für Sojabohnen und Ölsaaten. Bei diesem Verfahren werden die Körner in rotierenden Trommeltrocknern oder Wirbelschichtanlagen heißer Luft bei Temperaturen von 110–170 °C ausgesetzt. Das Rösten verbessert das Aroma und reduziert antinutritive Inhaltsstoffe, wobei übermäßige Erhitzung jedoch die Proteine schädigen kann.

Auch hier bietet Kraftblock erhebliche Vorteile: Das luftgeführte Wärmetransfersystem ermöglicht eine stabile, hochtemperierte Luftzufuhr für ein gleichmäßiges Röstergebnis und optimiert gleichzeitig die Energieeffizienz.

Eng damit verwandt ist das Toasten, das in der Verarbeitung von Ölsaaten weit verbreitet ist. Dabei wird Dampf eingespritzt, um das Material auf etwa 120 °C für 10–20 Minuten zu erhitzen. Dieser Schritt reduziert Verbindungen, die die Proteinverdaulichkeit beeinträchtigen, und macht das Futter sicherer und nährstoffreicher.8 Die Dampferzeugung für diesen Prozess kann in dieselben Elektrifizierungskonzepte integriert werden, die oben bereits beschrieben wurden. Weitere Einzelheiten zur Verarbeitung von Ölsaaten finden Sie im entsprechenden Fachartikel, der den Prozess ausführlich erklärt und zusätzliche Integrationsmöglichkeiten hervorhebt.

Dried Distillers Grains (DDGs) sind ein Nebenprodukt der Ethanolvergärung und werden häufig in der Tierfutterproduktion eingesetzt. In der Regel werden sie auf einen Feuchtigkeitsgehalt von unter 12 % getrocknet, um eine sichere Lagerung und Handhabung vor dem Transport zu Futtermittelfabriken zu gewährleisten. Da dieser Trocknungsprozess in Ethanolanlagen und nicht direkt in der Futtermittelindustrie stattfindet, wird der dafür benötigte Energieeinsatz der Ethanolherstellung zugerechnet – und nicht der Futtermittelverarbeitung.10

Thermische Energiespeicherung für Popping und Puffen

All diese Verfahren tragen zur Verbesserung der Futterqualität bei, doch die auffälligste thermische Behandlung in der Tierfutterproduktion ist das Popping, auch bekannt als Puffen. Beim Popping werden die Körner sehr schnell und kurzzeitig extrem hohen Temperaturen ausgesetzt, wodurch eine plötzliche Ausdehnung erfolgt. Dadurch zählt das Popping zu den energieintensivsten, aber zugleich wirkungsvollsten Methoden, um die Stärkeverfügbarkeit zu verbessern – insbesondere bei Mais, der das größte Expansionspotenzial aufweist.9

Popping nutzt zwei Hauptarten der Wärmezufuhr:

- Direktflammen-Popping: Bei diesem Verfahren werden die Körner auf eine heiße Metallplatte oder in eine Trommel gegeben, die direkt durch eine Gasflamme erhitzt wird. Die Oberflächentemperaturen können dabei 350–400 °C erreichen, und die Körner „puffen“ nahezu sofort beim Kontakt auf. Dieses direkt befeuerte Verfahren ist einfach und schnell, erfordert jedoch eine präzise Steuerung, um Anbrennen oder Verbrennen zu vermeiden.11

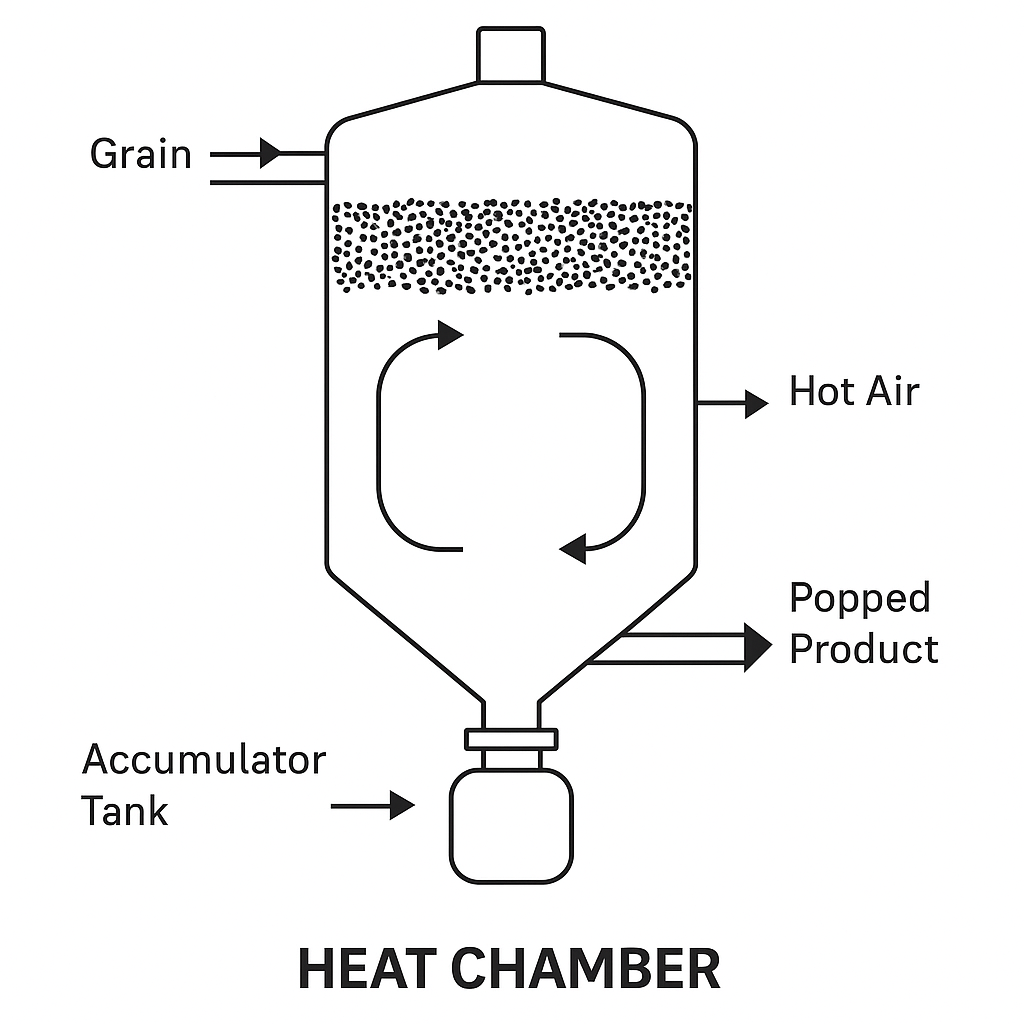

- Heißluft-Popping: Bei dieser Variante werden die Körner in puffing tunnels (Puffing-Tunneln) oder Wirbelschichttrocknern überhitzter Luft ausgesetzt, typischerweise bei 200–300 °C. Die heiße Luft dringt in das Korn ein, erhitzt die darin enthaltene Feuchtigkeit rasch und lässt sie schlagartig zu Dampf verdampfen. Da kein direkter Kontakt mit einer Flamme besteht, ermöglicht dieses Verfahren eine gleichmäßigere Expansion und verringert das Risiko des Anbrennens.12

Nachfolgend ist eine vereinfachte Darstellung des Popping-Prozesses aufgeführt:

In beiden Fällen kann Kraftblock den Heizprozess übernehmen und entweder die Oberflächenwärme oder die Heißluft direkt aus dem Energiespeichersystem bereitstellen – und das bei optimierten Energiekosten. Bei einer Chargenproduktion macht der Energiespeicher den Energieeinkauf und den Produktionszeitplan des Poppings vollständig voneinander unabhängig, was die bestmöglichen Energiekosten ermöglicht.

Beide Popping-Methoden beruhen auf demselben Prinzip: Sobald die innere Feuchtigkeit verdampft, entsteht im Korn ein Druck, der die Kornstruktur aufbricht und ein expandiertes, poröses Produkt erzeugt. Nach dem Popping werden die Körner häufig gewalzt oder zu Flocken verarbeitet, um die Schüttdichte anzupassen und die Handhabung in Futtermischungen zu erleichtern.13

Potenzial für die Elektrifizierung mit Kraftblock:

Die Elektrifizierung der Futtermittelverarbeitung bietet einen Weg, den Einsatz fossiler Brennstoffe zu reduzieren – insbesondere bei hochtemperaturintensiven Schritten wie Popping und Rösten. Thermische Energiespeichersysteme wie Kraftblock können stabile erneuerbare Wärme im Bereich von 300–500 °C bereitstellen, was den Anforderungen energieintensiver Prozesse in der Tierfutterproduktion entspricht. Besonders für größere Betriebe mit Prozesswärmenetzen stellt dies einen praktikablen Weg dar, um von fossilen Brennstoffen wegzukommen. Viele Prozesse arbeiten jedoch auch bei niedrigeren Temperaturen und können durch eine industrielle Wärmepumpe versorgt werden. Für jeden Anwendungsfall ist daher eine detaillierte Betrachtung nötig, um die geeignete Technologie zu bestimmen. In den Niederlanden hat sich gezeigt, dass das Frittieren von Kartoffelchips am besten mit Kraftblock elektrifiziert werden konnte. Weitere Informationen zum PepsiCo-Projekt finden Sie hier.14

Quellen

- American Feed Industry Association (AFIA). How Feed is Made.

https://www.afia.org/feedfacts/how-feed-is-made/#:~:text=Feed%20mills%20receive%20raw%20ingredients,ensure%20their%20quality%20and%20safety.&text=Nutritionists%20work%20side%2Dby%2Dside,for%20livestock%2C%20poultry%20and%20fish - Grand View Research (2023). Animal Feed Market Report. https://www.grandviewresearch.com/industry-analysis/animal-feed-market-report

- FoodDrinkEurope (2021). Decarbonising the European Food and Drink Manufacturing Sector. https://www.fooddrinkeurope.eu/resource/decarbonising-the-food-and-drink-manufacturing-sector/

- Total Diet Composition Diagram. American Feed Industry Association (AFIA). How Feed is Made. https://www.afia.org/feedfacts/how-feed-is-made/1:~:text=Feed%20mills%20receive%20raw%20ingredients,ensure%20their%20quality%20and%20safety.&text=Nutritionists%20work%20side%2Dby%2Dside,for%20livestock%2C%20poultry%20and%20fish

- Zetadec (2022). Reducing Energy Consumption in the Feed Mill. https://www.zetadec.com/news/reducing-energy-consumption-in-the-feed-mill/22

- All About Feed. Energy Efficiency in Feed Mills. https://www.allaboutfeed.net

- CABI Digital Library. Heat Treatments in Feed Processing. https://www.cabidigitallibrary.org/doi/pdf/10.5555/20133411906

- Kentucky Equine Research. Processing Improves Grain Digestibility in Horse Feeds. https://ker.com/equinews/processing-improves-grain-digestibility-horse-feeds/c

- Taylor & Francis Online. Drying of Distillers Grains. https://www.tandfonline.com/doi/abs/10.1080/07373937.2011.649510

- Wiley Online Library. Direct Flame Roasting and Popping Methods in Food Processing. https://onlinelibrary.wiley.com/doi/full/10.1111/jfpp.16891

- PubMed. Hot Air Puffing of Cereals in Fluidised Bed Systems. https://pubmed.ncbi.nlm.nih.gov/33897009/

- Kraftblock (2022). PepsiCo Netherlands Project – VOLT Thermal Storage System with Eneco. https://www.kraftblock.com/projects/volt