Thermische Energiespeicherung für die Ethanolerzeugung: Effiziente und einfache Elektrifizierung

Die Herstellung von Ethanol für alkoholische Getränke ist einer der energieintensivsten Bereiche der Lebensmittelindustrie. Große Dampfnetze versorgen die Fabriken, in denen Getreide und Obst zu Ethanol vergoren werden. Der Prozess verbraucht viel Energie, die in der Regel aus fossilen Brennstoffen gewonnen wird und somit ebenfalls zu den hohen Emissionen des Lebensmittel- und Getränkesektors beiträgt. Insgesamt macht die Ethanolproduktion für Lebensmittel nur einen kleinen Teil der Gesamtproduktion aus, da über 80 % der Produktion für Kraftstoffzwecke bestimmt sind, wie Sie in diesem Artikel über die Kraftstoffproduktion nachlesen können. Es ist jedoch notwendig, auch den Lebensmittelsektor von Ethanol zu dekarbonisieren, und glücklicherweise ist dies mit Kraftblock nicht allzu kompliziert und wirtschaftlich machbar.

Dekarbonisierung des Dampfes in der Ethanolproduktion: Ein Überblick

Dampf bildet die Basis des Energieeinsatzes in der Ethanolproduktion. In großen Anlagen werden Dampfnetze mit einer Temperatur von 180 °C oder mehr zur Versorgung von Destillationskolonnen eingesetzt. Der Destillationssektor ist der energieintensivste Bereich der Getränkeethanolproduktion.

Die Dampfproduktion lässt sich leicht elektrifizieren. Durch den Einsatz des Wärmespeichersystems von Kraftblock anstelle eines E-Boilers kann Strom zu niedrigen Preisen eingekauft und den ganzen Tag über genutzt werden. Durch das nicht fixierte Verhältnis von Lade-/Entladeleistung und Speicherkapazität des TES sind nur wenige Stunden erforderlich, um den Rest des Tages abzudecken. Wenn der Speicher auch für Netzdienstleistungen eingesetzt wird, wird die Wirtschaftlichkeit des Projekts weiter gesteigert. Dieses Modell wird im Volt-Projekt eingesetzt, wo Kraftblock einen Gaskessel für die Herstellung von Kartoffelchips ersetzt.

Wie wird Ethanol in der Getränkeindustrie hergestellt?

Ethanol für Getränke wird durch Fermentation hergestellt, einem Prozess, bei dem Hefe Zucker in Ethanol und Kohlendioxid umwandelt. Dieser Prozess, der seit Jahrtausenden bei Getränken wie Wein und Bier angewendet wird, umfasst eine Reihe komplexer biochemischer Reaktionen.1

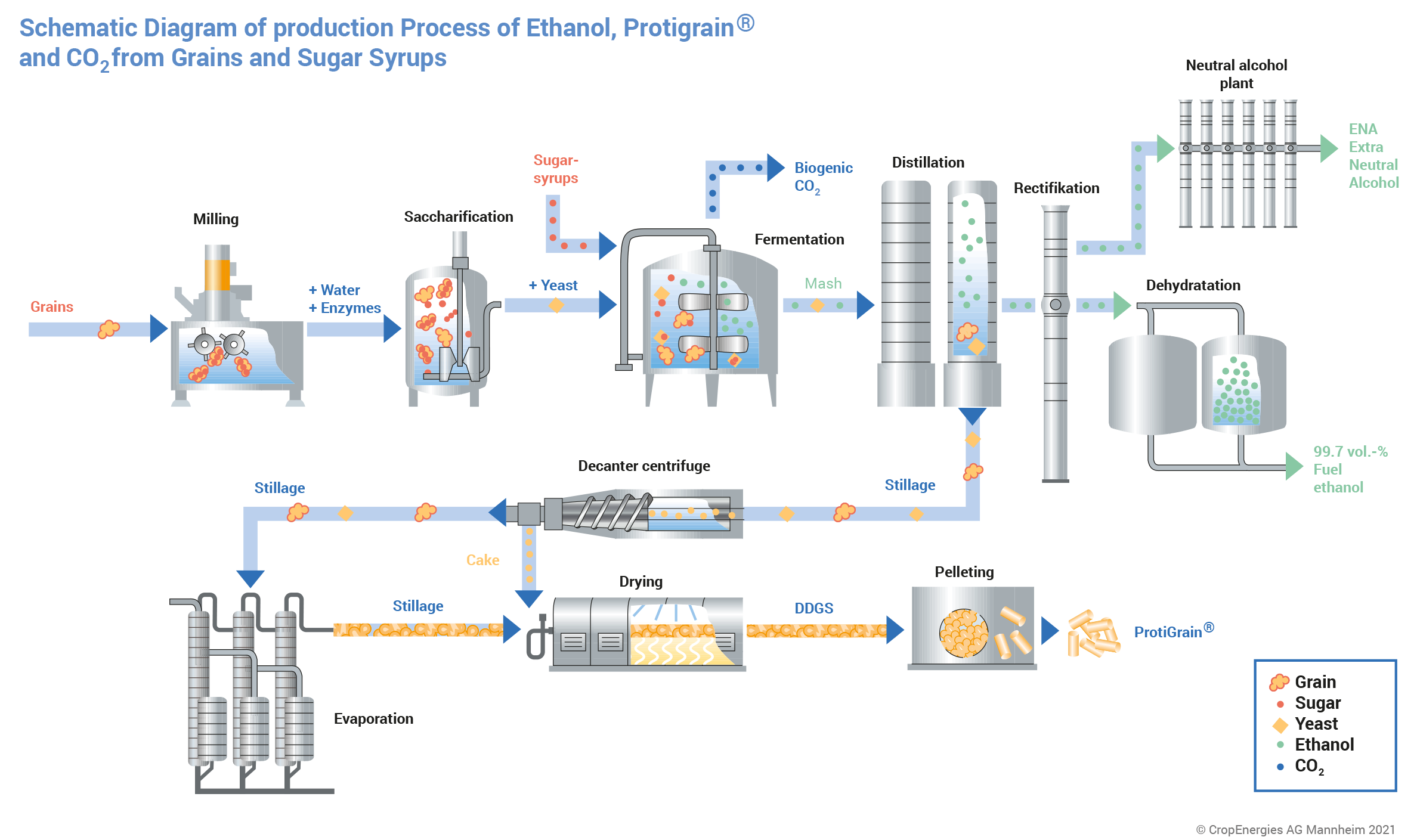

Die Herstellung von Ethanol für Getränke umfasst mehrere wichtige Schritte: Zunächst werden fermentierbare Zucker gewonnen, die aus verschiedenen Quellen wie Zuckerrohr, Mais oder anderen stärkehaltigen Materialien extrahiert werden können. Diese Zucker werden dann durch Hefe fermentiert und in Ethanol und Kohlendioxid umgewandelt. Schließlich wird das Ethanol in der Regel durch Destillation gereinigt, um die für Getränke gewünschte Konzentration zu erreichen.2

Prozessschritte bei der Ethanolherstellung:

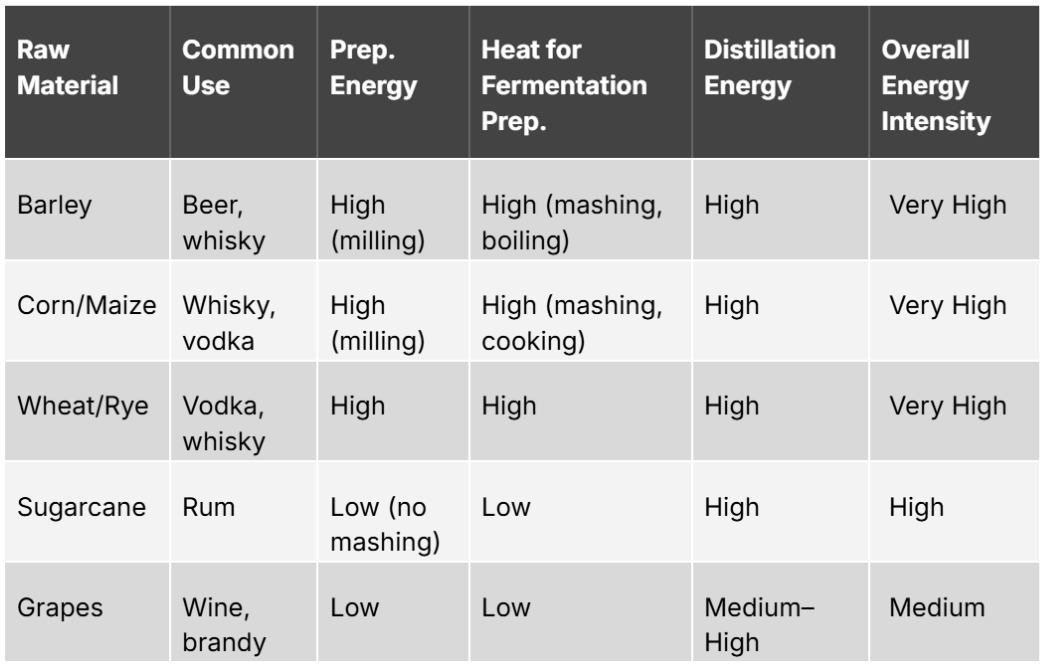

- Beschaffung der Rohstoffe: Getreide (Gerste, Mais, Weizen), Trauben, Zuckerrohr, Obst.

- Maischen (bei Getreide): Umwandlung von Stärke (Zucker durch Enzyme)

- Gärung: Hefen wandeln Zucker in Ethanol um.

- Destillation (bei Spirituosen): Anreicherung des Ethanols (bis zu 95 % Reinheit)

- Reifung/Veredelung (bei einigen Getränken): Reifung in Fässern oder Vermischung.

- Abfüllung und Vertrieb

Produktionsschritte und Destillationsverfahren:

Getreidebasierte Spirituosen wie Whisky und Wodka durchlaufen die Schritte Maischen, Gären, Destillieren und Reifen, was zu einem hohen Energieverbrauch pro Liter führt.⁸ Bei Bier hingegen sind andere Schritte erforderlich, sodass es im Vergleich zu Brennereien weniger energieintensiv ist. Lesen Sie hier mehr über die Bierherstellung und wie Kraftblock Brauereien bei der Dekarbonisierung unterstützt. Wein wird wie Bier nicht destilliert und ist daher für Überlegungen zum Hochtemperaturwärmebedarf weniger relevant.

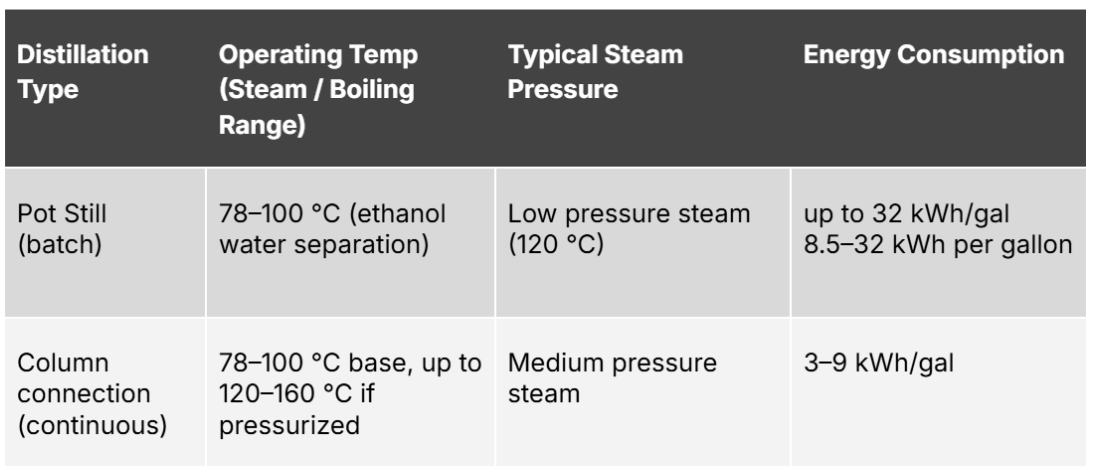

Die Produktionsverfahren unterscheiden sich je nach Kategorie. Bier und Wein werden hauptsächlich in Batch-Prozessen hergestellt, während Spirituosen eine Kombination aus chargenweiser Fermentation und entweder batch- oder kontinuierlicher Destillation sind.⁸ Der höhere Energiebedarf bei Spirituosen erklärt sich durch die Destillation. Dies ist auch der Schritt mit den höchsten Temperaturen, weshalb Brennereien ein idealer Anwendungsfall für thermische Energiespeicherung und Elektrifizierung sind.

Bei der Herstellung von Getränkeethanol entsteht der größte Wärmebedarf durch Destillation, Rektifikation und Dehydrierung.

- Die Destillation erfolgt bei 85–120 °C, um Ethanol aus der Maische abzutrennen.

- Die Rektifikation verfeinert die Reinheit bei 78–105 °C unter hohem Rückfluss, insbesondere für Extra Neutral Alcohol (ENA).

- Die Dehydratisierung auf Kraftstoffqualität oder ENA-Niveau erfolgt bei 80–100 °C mit Molekularsieben oder bei bis zu 130 °C mit älteren extraktiven Verfahren.

In Neutralalkoholanlagen werden diese Schritte über mehrere Kolonnen hinweg kombiniert, was zu einem hohen kumulativen Energieverbrauch führt.

Energieverbrauch bei der Herstellung von Getränkeethanol

Destillierte Spirituosen sind das energieintensivste Produkt im Bereich der Ethanolproduktion für Getränke. In Europa liegt der durchschnittliche Energieverbrauch für die Herstellung von Spirituosen bei etwa 3,45 kWh pro Liter.3 Eine detaillierte Fallstudie einer schottischen Whiskybrennerei ergab, dass allein der Wärmebedarf etwa 60 MJ pro Liter Alkohol (etwa 17 kWhth/l) betrug. Berücksichtigt man den zusätzlichen Energiebedarf für den Betrieb in ähnlicher Größenordnung, steigt der Gesamtenergiebedarf auf fast 34 kWh/l.4 Diese Zahlen unterstreichen den hohen Energieverbrauch von Spirituosen, der durch mehrere Destillationsschritte, Reifungsanforderungen und die Verpackung bedingt ist.

Benchmarking-Daten für die gesamte Getränkeindustrie spiegeln diese Unterschiede ebenfalls wider. Der durchschnittliche Energieverbrauch aller Getränkefabriken sank von 0,70 MJ/l (2017) auf 0,62 MJ/l (2022) – ein Effizienzgewinn von 11 %. 5,6 Ergebnisse auf Betriebsebene aus dem Jahr 2022 zeigen, dass Brauereien etwa 0,48 MJ/l, Weingüter 0,55 MJ/l und Brennereien 0,73 MJ/l verbrauchen. 6 Diese Rangfolge bestätigt, dass Brennereien pro Liter am energieintensivsten sind.

Zwar überwiegt Kraftstoffethanol beim Produktionsvolumen und beim gesamten Energieverbrauch, doch insbesondere die Destillation in der Herstellung von Trinkethanol ist aufgrund ihres sehr hohen Energiebedarfs pro Einheit besonders relevant. Damit ist dieser Bereich ein idealer Ansatzpunkt für gezielte Dekarbonisierungsmaßnahmen – etwa durch den Einsatz moderner Wärmespeicher- und Effizienztechnologien.

Dekarbonisierung von Dampf – der Grundlage der Ethanolproduktion

Ethanol ist mit einem Flammpunkt von nur 14 °C hochentzündlich. Das bedeutet, dass es sich bereits bei niedrigen Temperaturen entzünden kann, wenn es einer Zündquelle wie einem Funken oder einer offenen Flamme ausgesetzt ist. Aus diesem Grund setzen Brauereien und Brennereien auf indirekte Erhitzung mittels Wasser oder Dampf statt auf offene Flammen oder Heizplatten. So lässt sich eine sichere und kontrollierte Erwärmung ethanolhaltiger Gemische gewährleisten.14

Bei der Herstellung von Getränkeethanol gibt es mehrere Prozessschritte, in denen Wärme eine Rolle spielt:

- Die Pasteurisierung erfolgt über Wärmetauscher und bewegt sich je nach Verfahren im Bereich von 60–75 °C. Dabei kommen entweder kurzzeitige Hochtemperaturverfahren (Flash) oder länger andauernde Niedertemperaturmethoden zum Einsatz, um Getränke zu stabilisieren, die Haltbarkeit zu verlängern und das Wachstum von Mikroorganismen zu verhindern. 15

- Auch die Fermentation erfordert eine präzise Temperaturregelung: Die Hefe erzeugt bei ihrer Stoffwechselaktivität Wärme, und stabile Temperaturen sind entscheidend für Ausbeute und Produktqualität. 16

- Im Vergleich zur Destillation ist der Energieverbrauch dieser Schritte jedoch relativ gering. Die Destillation selbst erfolgt bei Temperaturen von bis zu 100 °C – entweder über Dampfnetze mit Niederdruckdampf bei 120 °C oder in kontinuierlichen Prozessen mit Mitteldruckdampf bis zu 180 °C.

Kraftblock-Systeme ermöglichen die Dekarbonisierung solcher Dampfnetze in Brauereien und Brennereien, indem sie fossile Dampfkessel durch thermische Energiespeicher ersetzen. Diese Speicher werden mit Strom aus erneuerbaren Energien oder industrieller Abwärme geladen und liefern Dampf mit 120 °C für Chargendestillation und Pasteurisierung sowie bis zu 180 °C für kontinuierliche Destillation und Rektifikation. So lassen sich bestehende Prozessbedingungen beibehalten, während der Einsatz fossiler Energien reduziert und fluktuierende erneuerbare Energiequellen integriert werden können.

Die Destillation ist nicht nur der größte Energieverbraucher bei der Herstellung von Getränkeethanol (60–80 % des Gesamtbedarfs), sondern auch äußerst ineffizient: Aktuelle Verfahren benötigen 5–8 MJ pro Liter Ethanol – obwohl das theoretische Minimum bei nur 1 MJ/L liegt. Diese enorme Effizienzlücke macht die Destillation zum vielversprechendsten Ansatzpunkt für Elektrifizierung und Integration thermischer Energiespeicherung. Bei Pot-Stills ist eine Nachrüstung mit elektrischen Dampferzeugern oder Speichern für niedrige Temperaturen möglich, während Kolonnenstills gegebenenfalls Hochtemperaturspeicher oder Hochdruck-Dampfkessel erfordern.

Brauereien sind zwar insgesamt weniger energieintensiv, benötigen aber dennoch Dampf für das Maischen, Kochen und die Pasteurisierung. Typische Brauereisysteme arbeiten mit Dampfdrücken von 7–10 bar(g), was Temperaturen von 170–180 °C entspricht. 18 Auch Brennereien setzen Dampfkessel ein, um sowohl Heißwasser als auch Prozessdampf bereitzustellen. Größere Kolonnenanlagen benötigen je nach Auslegung häufig Dampf mit höherem Druck.19

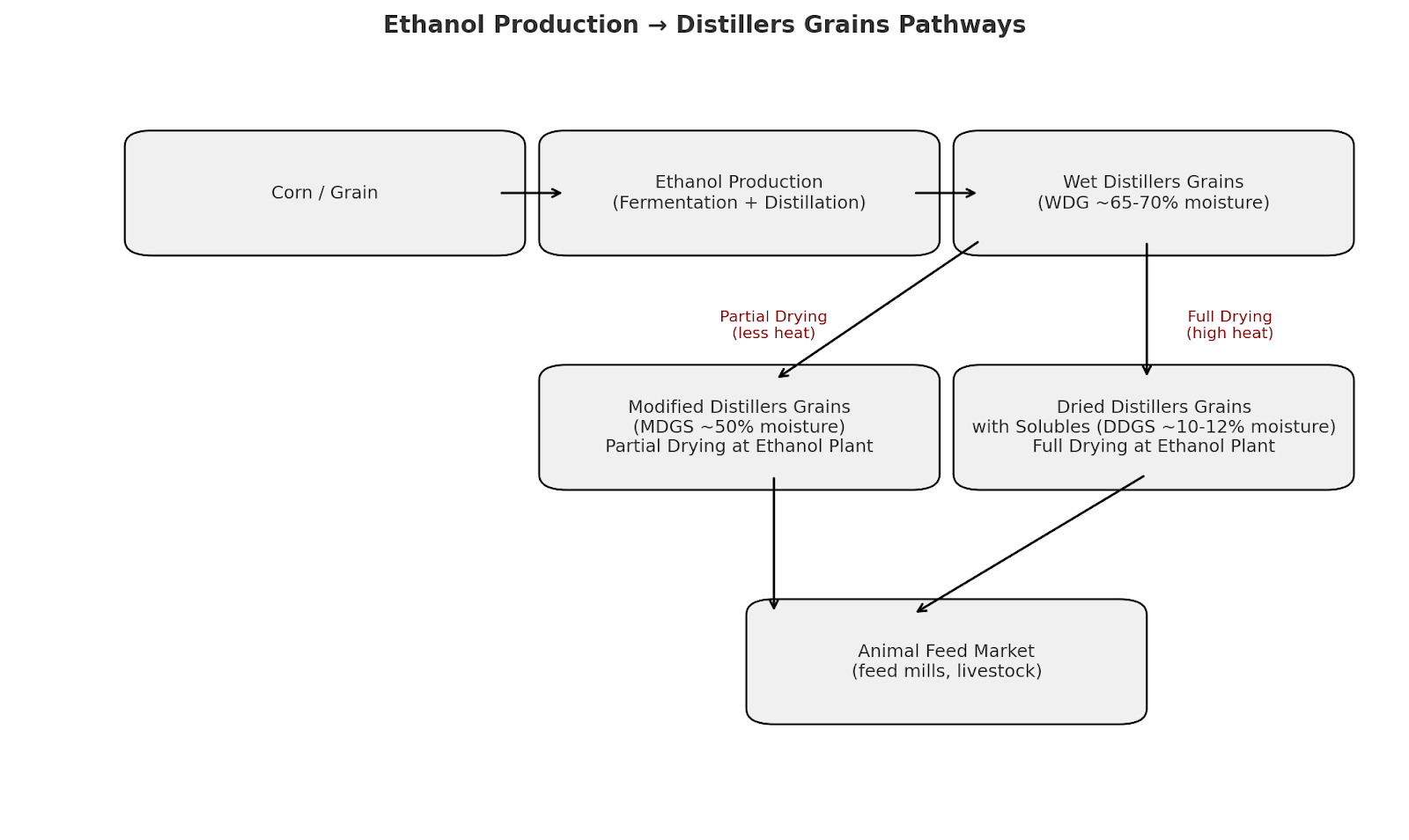

In der gesamten Ethanolproduktion stellt die Trocknung von Destillers Grains (DDGS) – mit Einlasstemperaturen von bis zu 538 °C – den temperaturintensivsten Schritt dar und verursacht oft fast 30 % des gesamten Prozessenergiebedarfs.20 Diese Trocknung ist allerdings primär im Bereich der Kraftstoffethanolproduktion relevant und spielt bei Getränkeethanol nur eine untergeordnete Rolle.

Zusammenfassung: Wie sich die Ethanolproduktion nachhaltig gestalten lässt

Fermentation und Pasteurisierung tragen zwar zur Energiebilanz der Getränkeethanolproduktion bei, bleiben jedoch relativ unbedeutend. Die Destillation – insbesondere in Pot Stills – bleibt der entscheidende Hotspot, sowohl in Bezug auf den Energiebedarf als auch auf das Dekarbonisierungspotenzial. Ein überzeugendes Beispiel für die Umsetzung eines solchen Ansatzes ist das Volt-Projekt von PepsiCo in den Niederlanden: Dort ersetzte das System von Kraftblock einen 25-MW-Gaskessel in einer Chipsfabrik. Stattdessen wird nun erneuerbarer Strom in Form von Wärme (bis zu 800 °C) gespeichert und bei Bedarf wieder abgegeben – mit einer CO₂-Einsparung von bis zu 98 % bei der Wärmeerzeugung. Das Projekt ist das erste seiner Art im industriellen Maßstab in Europa und zeigt eindrucksvoll, wie die Lebensmittel- und Getränkeindustrie Prozesswärme dekarbonisieren kann, ohne die Produktionskontinuität zu gefährden.

Für Brennereien bedeutet das: Nicht nur die Produktion von Kraftstoffethanol, sondern auch die Herstellung von Getränkeethanol kann diesen Weg einschlagen – durch die Integration elektrischer Wärmeerzeugung und Hochtemperatur-Wärmespeicherung zur schrittweisen Ablösung fossiler Energieträger.

Quellen

- ScienceDirect. Ethanol Production by Microorganisms

https://www.sciencedirect.com/science/article/abs/pii/S0065216418300194#:~:text=Ethanol%20Production%20by%20Microorganisms,and%20ATP%20production%20to%20continue. - IL-TEC. The Production of Ethyl Alcohol

https://il-tec.com/en/how-to-produce-alcohol/#:~:text=The%20Production%20of%20Ethyl%20Alcohol,into%20alcohol%20and%20carbon%20dioxide - SpiritsEUROPE. Farm to Glass Brochure (2020)

https://spirits.eu/upload/files/publications/CP.MI-165-2020-%20Farm2Glass%20Brochure%20-%2014%20May%2020 - ICREPQ Conference. Früh, W.-G. Energy Demand in Whisky Distilleries (2021)

https://icrepq.com/icrepq21/310-21-fruh.pdf?utm_source - U.S. Energy Information Administration (EIA). Biofuels Explained: Ethanol Supply

https://www.eia.gov/energyexplained/biofuels/ethanol-supply.php?utm_source - Beverage Industry Environmental Roundtable (BIER). 2023 Benchmarking Executive Summary Report

https://www.bieroundtable.com/wp-content/uploads/2023-BIER-Benchmarking-Executive-Summary-Report.pdf?utm_source - FIVS. Sustainability in the Wine and Spirits Sector

https://www.fivs.org/virtuallibrary/get/?cmdm_challenge=1476289394&cmdm_download_id=54519&cmdm_hash=7b8c36ba1aa2c70974410d238d02f6b8447f50ed&utm_source - Scotch Whisky Association. Scotch Whisky Production Process

https://www.scotch-whisky.org.uk/insights/scotch-whisky-production-process/ - Alcohol.org. The Alcohol Industry in Data

https://alcohol.org/guides/the-alcohol-industry-in-data/?utm_source - MicetCraft. Brewery Equipment List Options: A Deep Dive

https://www.micetcraft.com/brewery-equipment-list-options-a-deep-dive/?utm_source - Distil Equipment. Complete List of Equipment for a Distillery

https://distillequipment.com/complete-list-of-equipment-for-a-distillery/?utm_source - MicetCraft. Winery Machinery Guide: Essential Equipment, Costs & Buying Tips

https://www.micetcraft.com/winery-machinery-guide-essential-equipment-costs-buying-tips/?utm_source - CropEnergies. Ethanol Production Process – Zeitz Plant Scheme (2021)

https://www.cropenergies.com/fileadmin/Resources/CropEnergies/Files/Downloads/Produktinformationen/Schema_Zeitz_2021_eng_pdf.pdf - NIOSH. Pocket Guide to Chemical Hazards: Ethanol

https://www.cdc.gov/niosh/npg/npgd0262.html - AGC Heat Transfer. Value Heat Exchangers Bring to Beverage Production

https://www.agcheattransfer.com/blog/value-heat-exchangers-bring-to-beverage-production-process#:~:text=Beverage%20Pasteurization%20Process,pasteurization%20methods:%20standard%20and%20flash. - ResearchGate. Heat Generated During Ethanol Fermentation Using Thermotolerant Yeast

https://www.researchgate.net/figure/Heat-generated-during-ethanol-fermentation-using-thermotolerant-yeast-Kluyveromyces-sp_fig3_285604198 - U.S. EPA / ENERGY STAR. Energy Performance Indicator for Distilleries (Pot vs. Column Still Efficiency Data)

https://www.energystar.gov/industrial_plants/tools_resources/energy_performance_indicators/epi_tools/distilleries_epi - Clayton Industries. Industrial Steam Boilers for Brewing and Distilleries

https://www.claytonindustries.com/industrial-steam-boilers-for-brewing-and-distilleries/?utm_source - Beverage Master Magazine. Boilers in the Distillery: Gentle Giants That Pack a Punch

https://beverage-master.com/2019/10/boilers-in-the-distillery-gentle-giants-that-pack-a-punch/?utm_source - Louisville Dryer Company. Drying Distillers Grains

https://louisvilledryer.com/wp-content/uploads/2021/01/Drying-Distillers-Grains-HAND-OUT.pdf?utm_source - Eneco, Arup, Kraftblock. PepsiCo VOLT Thermal Storage Project (Netherlands)

https://www.kraftblock.com/projects