Prozesswärme aus erneuerbaren Energien in der Pflanzenölproduktion

Teil 1: Vorbereiten, Zerkleinern und Pressen

Pflanzliche Öle sind fast überall zu finden, von der alltäglichen Bratpfanne bis hin zur Umwandlung in Biokraftstoff für Fahrzeuge, Generatoren und sogar Industrieanlagen. Hinter einer unscheinbaren Flasche Sonnenblumen- oder Rapsöl verbirgt sich ein wichtiger Faktor für die Energieerzeugung in Europa im Bereich der industriellen Lebensmittelproduktion.

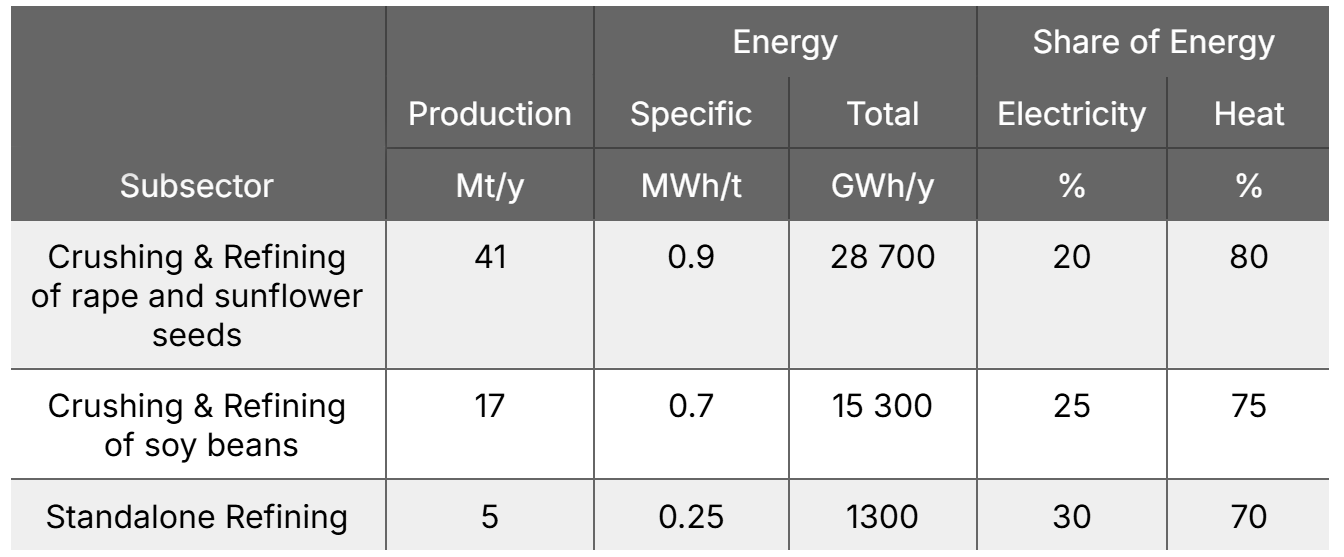

Im Jahr 2020 war der Energiebedarf für die Verarbeitung von Ölsaaten in Europa, die überwiegend aus heimischem Raps und Sonnenblumensamen gewonnen werden, beträchtlich und lag innerhalb des Lebensmittelsektors knapp hinter den energieintensiven Bereichen Zucker- und Futtermittelindustrie. Die Raffination von Sojaöl trägt zusätzlich zum Fußabdruck des Sektors bei. Laut dem Überblick der FAO über die Produktion von Pflanzenölen erfordern das Zerkleinern, Pressen und insbesondere die Raffination große Mengen an Wärme und sind stark auf aus fossilen Brennstoffen erzeugten Dampf sowie Trocknungsprozesse angewiesen.1 Diese thermische Energie macht den größten Teil des Gesamtenergieverbrauchs bei der Ölsaatenverarbeitung aus, was eine erhebliche Herausforderung für die Dekarbonisierungsbemühungen darstellt.

Da die Lebensmittelindustrie einem wachsenden Druck zur Dekarbonisierung ausgesetzt ist, steht der Saatölsektor an einem entscheidenden Scheideweg: Kann ein Prozess, der so stark von großen Mengen an Wärme abhängig ist, sauber, effizient und klimafreundlich werden?

Wärme in den Prozessen: Von der Saat bis zur Flasche

Die kurze Antwort lautet: Ja. Und aus technologischer Sicht ist es nicht allzu schwierig, die Prozesse mit Elektrifizierung und Kraftblock kosteneffizient umzustellen. Um die Herausforderungen zu verstehen, tauchen wir tiefer in die Prozesse ein.

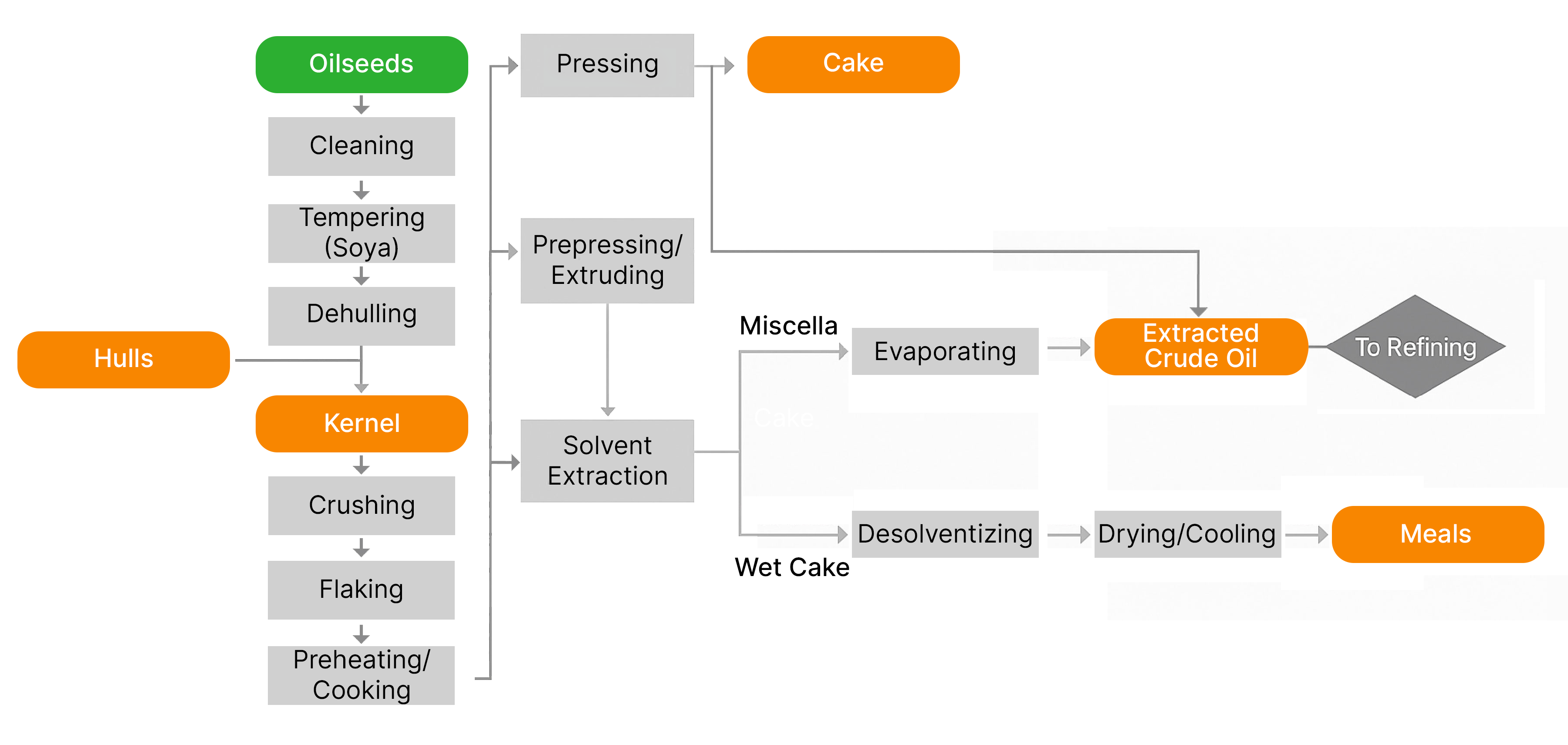

Die Herstellung von Speiseöl beginnt lange bevor die Flasche in den Regalen der Geschäfte steht. Die Produktion umfasst fünf Kernphasen:

- Ernte und Vorbereitung – Reinigen, Schälen, Trocknen

- Zerkleinerung – Pressen oder Extrahieren des Öls aus den Samen

- Raffination – Entfernen von Verunreinigungen, Farben und Gerüchen

- Verpackung – Abfüllen und Lagern der fertigen Öle

- Lieferung – Transport zu den Geschäften

Während Ernte, Zerkleinerung, Raffination, Verpackung und Vertrieb jeweils zum CO₂-Fußabdruck der Pflanzenölproduktion beitragen, verbrauchen die Verarbeitungsstufen den größten Teil der Energie und verursachen die meisten Emissionen. Eine Lebenszyklusanalyse schätzt die mittleren Emissionen auf etwa 3,8 kg CO₂ pro Kilogramm raffiniertem Öl, wobei über 70 % dieser Gesamtmenge während der Raffinations- und Trocknungsphase anfallen.3 Da die konventionelle Raffination häufig eine Wärmebehandlung bei nahezu 300 °C umfasst und mehrere energieintensive Schritte sowohl mechanische als auch thermische Energie erfordern, belaufen sich die Emissionen allein in diesem Verfahrensschritt auf etwa 100–150 g CO₂ pro Kilogramm Öl.4

In den meisten Fällen werden große Anlagen mit Dampfnetzen betrieben, um Wärme an die Ölsaaten und das Sonnenblumen- oder Rapsöl zu übertragen. Der fossile Kessel, der die Dampferzeugung antreibt, kann leicht ersetzt werden. Mit dem Kraftblock-System kann erneuerbarer Strom als Wärme genutzt werden, und der Wärmespeicher ermöglicht es, Strom zu günstigen Zeiten zu beziehen und den ganzen Tag über variabel Leistung an das Dampfnetz einzuspeisen. Das modulare System ermöglicht den Übergang zur CO₂-neutralen Prozesswärme, und mit jedem Modul wird ein größerer Anteil des Dampfes grün. Kraftblock demonstriert diese Technologie in einer PepsiCo-Anlage zur Herstellung von Kartoffelchips.

Die Energieversorgung der wichtigsten Prozesse in der Ölsaatenverarbeitung ist das Rückgrat der großen industriellen Nutzer, da sie auf einen reibungslosen und kontinuierlichen Produktionsablauf angewiesen sind. So können beispielsweise für die Trocknung und Dämpfen von Ölsaaten Heißluft oder Dampf mit Temperaturen von bis zu 110 °C verwendet werden, während für die Desodorierung, einen Raffinationsprozess in einer späten Phase, Temperaturen von über 200 °C unter Vakuum erforderlich sind.6

Vergleichbar mit den teils hohen Temperaturen, die in der Lebensmittelindustrie benötigt werden, ist das Volt-Projekt mit PepsiCo und Eneco in den Niederlanden7, bei dem Thermoöl mit 300 °C von Kraftblock bereitgestellt wird. Im ersten Teil befassen wir uns mit den Wärmeprozessen bei der Aufbereitung und dem Pressen von Pflanzenölen, während wir uns im zweiten Teil näher mit der Raffination befassen.

Prozesswärme beim Zerkleinern und Pressen von Pflanzenölen

Die Ernte erfolgt hauptsächlich mit mechanischer Energie. Die Trocknung der Samen ist jedoch ein entscheidender Schritt in der Vorverarbeitung. Zunächst werden die Samen mit Vibrationssieben und Steinauslesern gereinigt, um Verunreinigungen zu entfernen. Anschließend wird der Feuchtigkeitsgehalt durch kontrollierte Trocknung angepasst, wobei heiße Luft mit einer Temperatur von 80–110 °C durch die Samen geleitet wird, um den Feuchtigkeitsgehalt zu reduzieren, den Ertrag zu verbessern und einen Qualitätsverlust des Öls zu verhindern.8

Die geschälten und vorgedämpften Samen werden mechanisch mit einer Schnecken- oder Hydraulikpresse zerkleinert. Danach werden die Flocken in Dampfgarkesseln gedämpft und leicht frittiert bzw. aufgeweicht, um das Öl effizient freizusetzen.

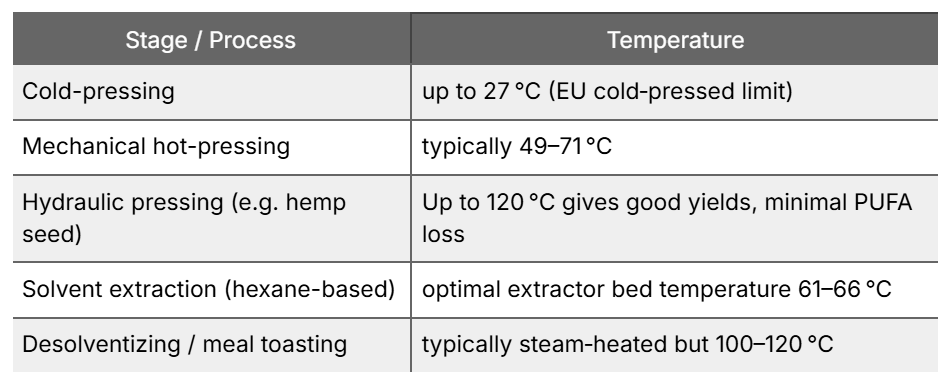

Die eigentliche Pressung erfolgt entweder kalt oder heiß. Bei der Kaltpressung werden Temperaturen unter 49 °C eingehalten, um die Nährstoffe zu erhalten, während die Heißpressung (bis zu 120 °C) den Ertrag erhöht. Letztere ist in der Großindustrie für die Verarbeitung von Raps, Sonnenblumen und Soja üblicher.9

Als letzter Schritt, bevor das Öl in die noch energieintensiveren Raffinationsprozesse gelangt, werden die Rückstände (Presskuchen) der Pressung verarbeitet, um durch Desolventisierung und Rösten das restliche Öl zu extrahieren und so eine maximale Ölgewinnung zu erzielen. Bei der Desolventisierung wird der Ölkuchen erhitzt (120–140 °C), um Lösungsmittelrückstände zu entfernen und die Futterqualität zu verbessern.9 Darüber hinaus wird der Rückstand anschließend bei etwa 100 °C bis 120 °C geröstet, um sein Nährwertprofil zu verbessern.

Der Desolventisierungs- und Röstprozess verbraucht beträchtliche Mengen an thermischer Energie, da Dampf benötigt wird, um das Schrot zu erhitzen und Restlösungsmittel zu verdampfen. Der Energieverbrauch während dieses Schritts liegt in der Regel zwischen 3 und 7 kWh pro Tonne.10

Während die Temperaturen im ersten Teil der Pflanzenölproduktion nicht unbedingt hoch sind, kann die Infrastruktur für die Dampf- oder Thermalölversorgung höhere Temperaturen erfordern. In diesen Fällen kann eine Elektrifizierung mit Wärmespeicherung vorteilhafter sein als industrielle Wärmepumpen. Dies muss an den einzelnen Standorten geprüft werden. Im zweiten Artikel über Pflanzenöle analysieren wir die höheren Temperaturen bei der Raffination von Rohpflanzenölen.

Quellen

- Food and Agriculture Organization of the United Nations (2019): CORPORATE ENVIRONMENTAL RESPONSIBILITY AT FAO. Online: https://openknowledge.fao.org/server/api/core/bitstreams/6e96a5d7-6ab3-4e59-84f2-494696e730a6/content

- Decarbonisation road map for the European food and drink manufacturing sector A report for FoodDrinkEurope. Online: https://www.fooddrinkeurope.eu/wp-content/uploads/2021/09/Decarbonising-the-European-food-and-drink-manufacturing-sector_v2.pdf

- Optimal Design and Flexible Operation of a Fully Electrified Biodiesel Production Process (Cornell University). Online: Welt+14arXiv+14Sifted+14

- Minimizing energy consumption in edible oil refining , Vegetable oil refining Case study. Online: https://www.sacome.com/en/case-study-edible-oil-refining/?utm_source

- Hot cost reducer: thermal energy storage. Online: https://www.bayern-innovativ.de/en/emagazine/energy-construction/detail/hot-cost-reducer-thermal-energy-storage/?utm_source

- Refining Vegetable Oils: Chemical and Physical Refining. Online: https://pmc.ncbi.nlm.nih.gov/articles/PMC8767382/?utm_source

- Volt project with PepsiCo, Eneco and Kraftblock. Online: https://www.kraftblock.com/projects/volt

- International Development Research Centre (IDRC). (n.d.). Oilseeds Processing Technology. Online: https://idl-bnc-idrc.dspacedirect.org/server/api/core/bitstreams/b5bd0029-d39c-425e-953e-23cb2889ee8b/content

- Meal Desolventizing, Toasting, Drying and Cooling, The Author: Timothy G. Kemper Online: https://www.aocs.org/resource/meal-desolventizing-toasting-drying-and-cooling/

- Sector reference document on the manufacturing of safe feed materials from oilseed crushing and vegetable oil refining. Online: https://food.ec.europa.eu/system/files/2020-08/animal-feed_fh_good-practice_eu-guide_oilseed-crushing_veg-oil-refining_v3-1.pdf

- Vegetable oil processing steps : A Vegetable processing plant. Online: ttps://www.edibleoilextractionmachine.com/news/industry_news/vegetable_oil_processing_steps_187.html