Thermische Energiespeicherung (TES) als kosteneffizienze Lösung für die Produktion von Pflanzenölen

Die Pflanzenölproduktion gehört zu den energieintensivsten Bereichen der Lebensmittelindustrie und liegt in Europa knapp hinter der Zuckerproduktion und der Futtermittelproduktion. In unserem ersten Artikel haben wir die Verarbeitung von Ölsaaten wie Sonnenblumen und Raps untersucht und uns dabei auf das Zerkleinern und Pressen mithilfe des Wärmespeichersystems von Kraftblock konzentriert. In diesem Artikel befassen wir uns nun mit der noch energieintensiveren Raffinierungsphase und der Frage, wie thermische Batterien fossile Brennstoffe in diesen Prozessen ersetzen können.

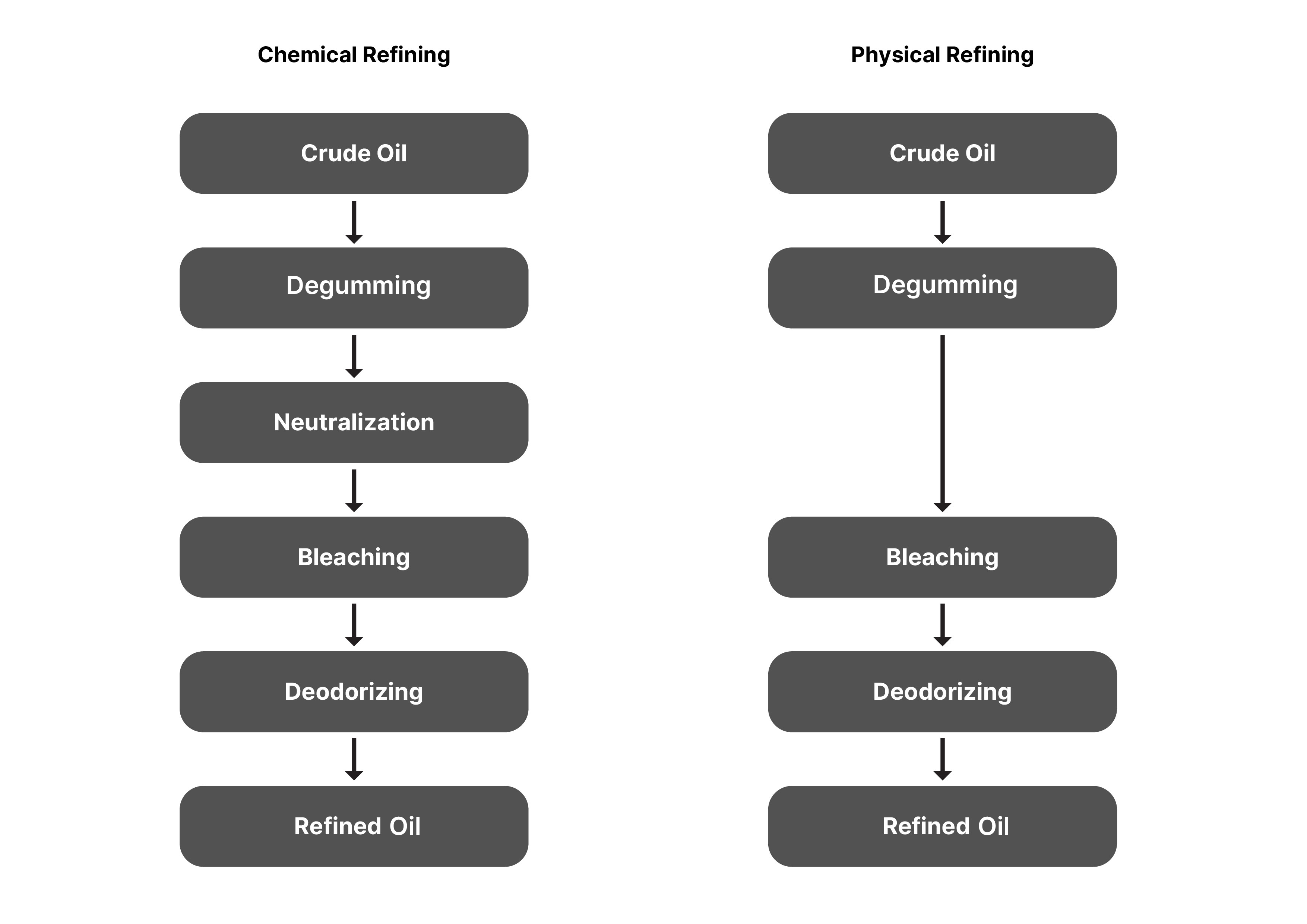

Nach der Gewinnung des Rohöls durchläuft es mehrere Raffinationsschritte – Entschleimung, Neutralisation, Bleichung und Desodorierung –, um Verunreinigungen zu entfernen und die Qualität und Sicherheit zu verbessern. Diese Prozesse erfordern hohe Betriebstemperaturen, die je nach Stufe und Ausrüstung in der Regel zwischen 150 °C und über 400 °C liegen. Die Wärme wird in der Regel über Thermalöl oder Dampf als Übertragungsmedium zugeführt.

Prozesswärme mit Dampf kann mithilfe von thermischen Speichern einfach umgewandelt werden

Die Raffination besteht aus mehreren Stufen, die jeweils auf bestimmte Verunreinigungen abzielen und unterschiedliche Verarbeitungsbedingungen erfordern, insbesondere in Bezug auf Temperatur und Wärmezufuhr. Es gibt zwei Hauptverfahren der Raffination – die chemische Raffination und die physikalische Raffination –, die jeweils einzigartige Prozessschritte und thermische Anforderungen aufweisen. Während des gesamten Raffinationsprozesses wird die Wärme in der Regel durch Dampf- oder Thermalölsysteme zugeführt, um präzise Betriebsbedingungen aufrechtzuerhalten.

Von allen Schritten ist die Desodorierung aufgrund ihrer hohen Temperaturanforderungen am energieintensivsten. In den meisten großen Raffinerien werden Dampfnetze mit fossilen Brennstoffen betrieben, wodurch sie zu einer bedeutenden Quelle von Scope-1-Emissionen werden. Kraftblock ersetzt diese fossilen Systeme durch erneuerbaren Strom, der speziell zu Zeiten niedriger Strompreise bezogen wird, effizient als Wärme gespeichert und später in einem Abhitzedampferzeuger genutzt wird, um die für die Pflanzenölraffination erforderlichen großen Mengen an Prozesswärme zu liefern.

Die Raffination beginnt mit der Entschleimung, bei der Samenrückstände, Phosphatide, Proteine, Kohlenhydrate und Metalle entfernt werden, die die Ölqualität beeinträchtigen. Die Wasserentschleimung erfolgt bei etwa 65 °C, während die Trockenentschleimung für eine effizientere Behandlung bis zu 140 °C erreicht. Bei der physikalischen Raffination werden in dieser Phase in der Regel höhere Temperaturen verwendet, da keine Alkalien zugesetzt werden.²

Bei der chemischen Raffination ist der nächste Schritt die Alkalineutralisation, bei der Natriumhydroxid bei 55–90 °C verwendet wird, um freie Fettsäuren (FFAs) und Oxidationsprodukte zu entfernen. Dieser Schritt allein verbraucht 20–25 % des gesamten Energiebedarfs der Raffinerie. Im Gegensatz dazu wird bei der physikalischen Raffination die Neutralisation übersprungen, stattdessen werden die FFAs später während der Desodorierung entfernt.³

In der Bleichphase werden Pigmente, Seifen und Spurenverunreinigungen unter Verwendung von aktivierter Bleicherde oder Silica unter Vakuum bei etwa 100 °C entfernt. Beide Raffinationsmethoden umfassen das Bleichen, wobei bei der physikalischen Raffination möglicherweise größere Mengen an Adsorbentien erforderlich sind, um die fehlende Alkalibehandlung auszugleichen.3,4

Schließlich werden bei der Desodorierung Rest-FFAs, Gerüche und flüchtige Verbindungen durch Wasserdampfdestillation unter Hochvakuum entfernt. Bei der chemischen Raffination erfolgt die Desodorierung bei 180–230 °C und <5 mbar. Bei der physikalischen Raffination wird jedoch vor der endgültigen Desodorierung ein Hochtemperatur-Stripping-Schritt (240–260 °C) unter noch tieferem Vakuum (<2 mbar) durchgeführt.¹

Elektrifizierung und thermische Energiespeicherung mit Kraftblock

Elektrifizierte Wärme in Kombination mit thermischer Speicherung bietet Pflanzenölproduzenten erhebliche Vorteile. Viele der energieintensiven Prozesse der Branche, die traditionell mit Thermalöl oder Dampf versorgt werden, können auf ein klimaneutrales, zuverlässiges und flexibles Wärmeversorgungssystem umgestellt werden.

Mit der thermischen Speicherung von Kraftblock wird die Elektrifizierung wesentlich kostengünstiger: Strom wird bei niedrigen Marktpreisen gespeichert und später wieder abgegeben, wodurch teure Spitzenzeiten vermieden werden. Weitere Details zu diesem wirtschaftlichen Potenzial finden Sie in unserem Whitepaper zur flexiblen Elektrifizierung.

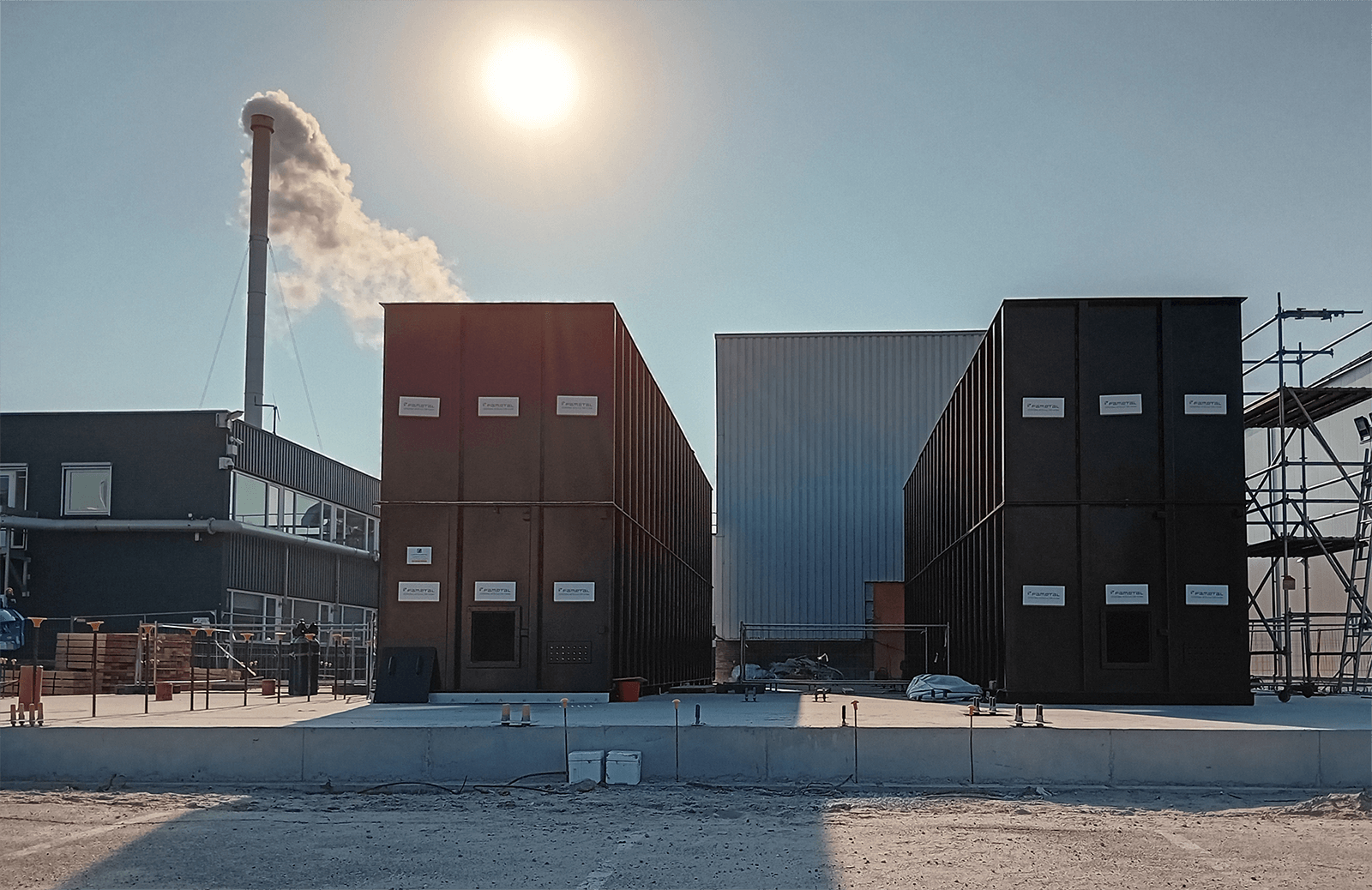

Ein überzeugendes Beispiel ist das Volt-Projekt, bei dem Kraftblock zusammen mit Eneco und PepsiCo Erdgas beim Frittieren von Kartoffelchips bei 300 °C am Produktionsstandort von PepsiCo in Broek op Langedijk, Niederlande, ersetzt. Der gleiche Ansatz kann bei der Pflanzenölraffination angewendet werden, wo Dampf – und in einigen Fällen auch Thermalöl – durch das thermische Batteriesystem von Kraftblock effizient bereitgestellt werden kann.³

Thermische Energie ist nach wie vor unverzichtbar bei der Verarbeitung von Pflanzenöl, wo verschiedene Heizsysteme zum Einsatz kommen. Eine typische Thermalölanlage verfügt über einen gasbefeuerten Heizofen mit einer Leistung von 2.000 kW und einem Regelbereich von 1:10. Sie erreicht selbst bei Betriebstemperaturen von bis zu 375 °C einen Wirkungsgrad von über 90 %, was durch die Vorwärmung der Verbrennungsluft auf 210 °C und eine präzise Sauerstoffregelung während der Verbrennung erreicht wird. Das System umfasst in der Regel den Brenner, den Luftvorwärmer, Pumpen, einen Schornstein sowie einen Ausdehnungs- und Sammeltank.⁵

Dampfheizungen werden auch häufig in der Speiseölraffination eingesetzt, insbesondere zur Desodorierung. Ein Beispiel ist der Garioni Naval GMT/HP800-Kessel, der mit bis zu 110 bar arbeitet und mit Gas oder flüssigen Brennstoffen befeuert wird. Dampfsysteme arbeiten in der Regel bei niedrigeren Temperaturen (150–250 °C) und erreichen Wirkungsgrade von 70–85 %, unterliegen jedoch Energieverlusten durch Kondensation und Entlüftung.⁶

Energieeffizienz bei der Pflanzenölproduktion

Energieeffizienzmaßnahmen zeigen das erhebliche Potenzial der Wärmerückgewinnung bei der Pflanzenölproduktion. So leitete beispielsweise eine Rapsölanlage überschüssige Wärme aus der Ölkühlung in die Fabrikheizung und Warmwasserbereitung um. Ein 14 m³ großer Speichertank gleicht Wärmeangebot und -bedarf aus, unterstützt durch leistungsstarke Wärmetauscher und automatisierte Steuerungssysteme. Die Anlage liefert eine Wärmeleistung von 470 kW, spart etwa 3.500 MWh pro Jahr ein und reduziert die CO₂-Emissionen um 707 Tonnen pro Jahr.⁷

In Kombination mit effizienten elektrischen Lösungen sowie der flexiblen Nutzung von Stromnetzen und Elektrizitätsmärkten zeigen diese Maßnahmen, wie eine der weltweit größten Lebensmittelindustrien mithilfe thermischer Energiespeicher erfolgreich von fossilen Brennstoffen auf erneuerbare Energien umsteigen kann. Ein einzigartiges Beispiel hierfür ist das Volt-Projekt mit PepsiCo in Broek op Langedijk, Niederlande, wo die Wärmespeicherbatterie von Kraftblock zur Dekarbonisierung industrieller Frittierprozesse eingesetzt wird.

Dieses Projekt wird vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen des Renewable Energy Solutions-Programms der Exportinitiative Energie gefördert.

Quellen

- FEDIOL (2020): Code of Practice on vegetable oil and fat refining for food purposes Online: https://www.fediol.eu/data/FEDIOL%20Code%20of%20Practice%20on%20Oil%20Refining%20-%20revision%209%20March%202020.pdf

- The Scientific World Journal (2022): Refining Vegetable Oils: Chemical and Physical Refining. Online: https://pmc.ncbi.nlm.nih.gov/articles/PMC8767382/

- The Bleaching process, TINYTECH Online: https://www.oil-refinery.com/process-solutions/bleaching-process/?utm_source

- Jorge Bello (2021): BLEACHING EARTH: A variety of practical steps can be taken to optimise the process. Online: https://www.ofimagazine.com/content-images/news/Bleaching-earth-optimisation.pdf?utm_source

- Heat11.com (2015): Application fields of thermal oil plants: Chemical industry. Online: https://www.heat11.com/application-fields-of-thermal-oil-plants-chemical-industry/?lang=en#:~:text=The%20high%20demands%20for%20the,up%20to%20380%20%C2%B0C.&text=According%20to%20the%20strict%20H&R,two%20years%20following%20successful%20commissioning

- Garioni Naval: Steam generator for edible oils treatment plant Boiler realized by Garioni Naval for the South East Asian market Garioni Naval GMT/HP model. Online : https://www.garioninaval.com/en/realizations/steam-generator-for-edible-oils-treatment-plant/?utm_source

- Filter (2024): Waste heat recovery project in rapeseed oil processing plant Estonia 2024 Online: https://filter.eu/reference/waste-heat-recovery-project-in-rapeseed-oil-processing-plant/