Erneuerbare Energien und thermische Speicherlösungen für die Zuckerindustrie

Zucker spielt eine wichtige Rolle in der modernen Lebensmittelindustrie. In Europa wird er hauptsächlich aus Zuckerrüben hergestellt, während in Südamerika und Südostasien vorwiegend Zuckerrohr zur Zuckerproduktion verwendet wird. Die industrielle Verarbeitung dieser Pflanzen ist energieintensiv. 2020 war die Zuckerindustrie der zweitgrößte europäische Energieverbraucher im Lebensmittelsektor. Die damit einhergehenden Emissionen sind in der Verarbeitung vor allem durch fossile Brennstoffe für Prozesswärme bedingt. Sie sind allerdings auch einfach und ökonomisch zu reduzieren, indem man Kraftblock's thermischen Speicher zur Elektrifizierung mit erneuerbarer Energie nutzt.

Prozesswärme in der Zuckerindustrie

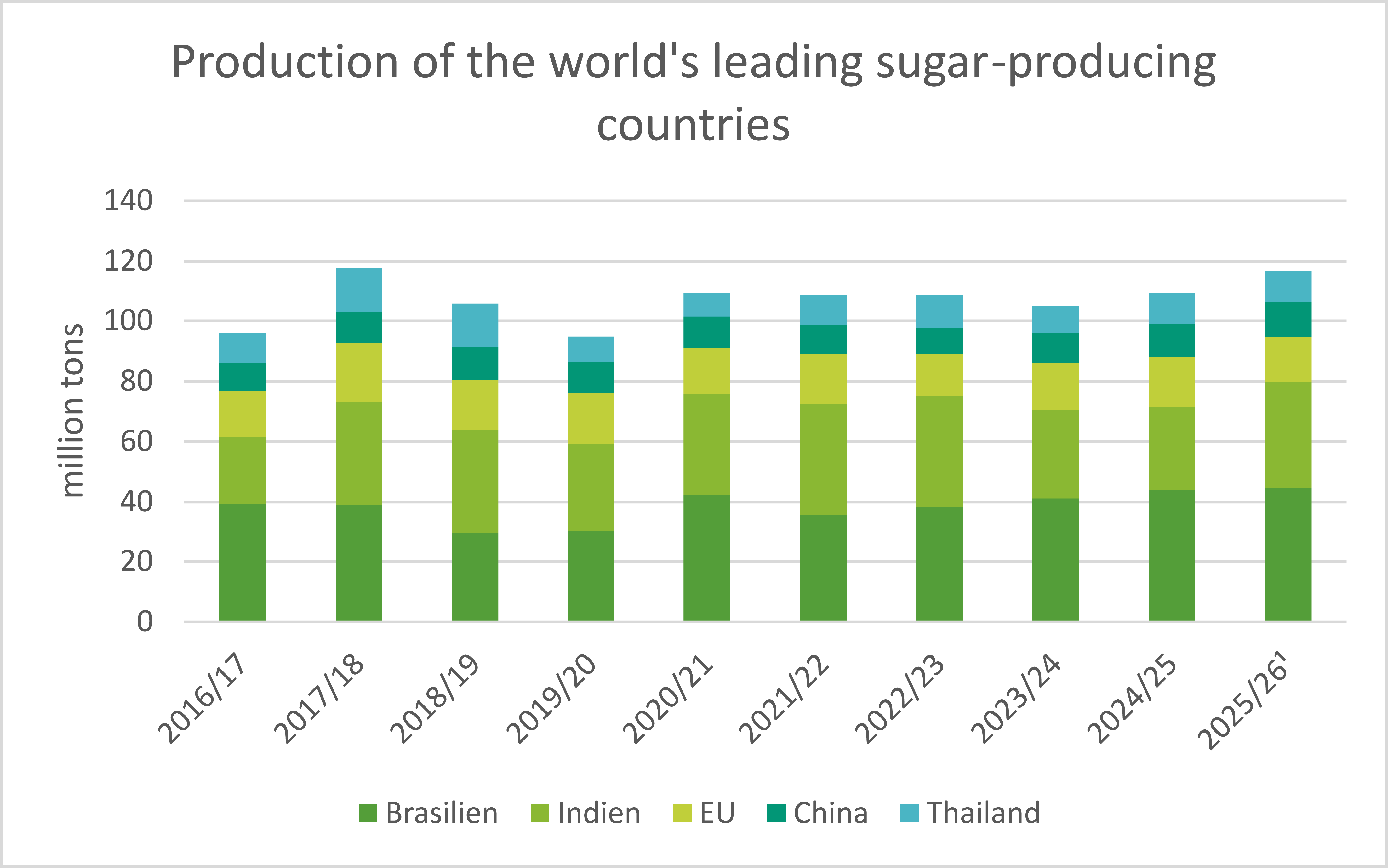

Zucker begegnet uns täglich – im Kaffee, in Backwaren oder in Konserven. Er ist nicht nur ein Genussmittel, sondern auch ein zentraler Bestandteil zahlreicher industrieller Produkte. Der weltweite Pro-Kopf-Verbrauch lag 2022 im Durchschnitt bei 25,5 kg, in Deutschland sogar bei 50,1 kg pro Person. ¹ Im Jahr 2023 wurden weltweit über 2,3 Milliarden Tonnen Zuckerrohr und 280 Millionen Tonnen Zuckerrüben geerntet. Insgesamt belief sich die weltweite Zuckererzeugung im Jahr 2024 auf rund 180 Millionen Tonnen. ²

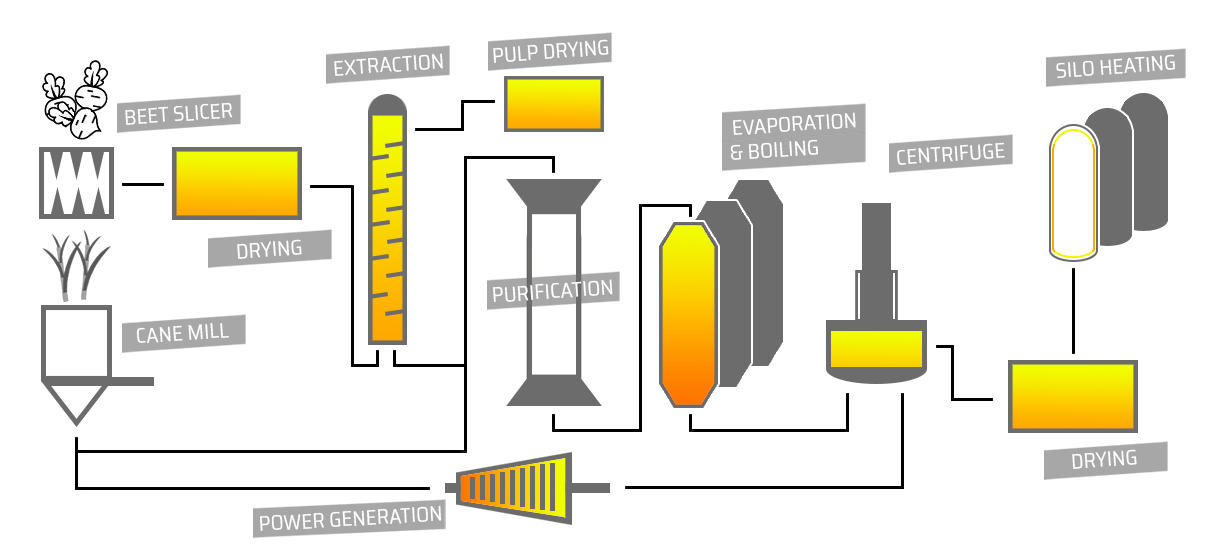

Während Zuckerrohr vor allem in tropischen Regionen wie Brasilien angebaut wird, stammen Zuckerrüben überwiegend aus gemäßigten Klimazonen wie Europa. Beide Rohstoffe durchlaufen ähnliche Grundprozesse: das Extrahieren von Zuckersaft, dessen Reinigung, Eindampfung, Kristallisation und Trocknung. Doch der Energiebedarf unterscheidet sich – und gerade beim Wärmebedarf liegt der Schlüssel zur CO₂-Reduktion.3

Energieintensive Wärmeprozesse in der Zuckerindustrie

Die Herstellung von Zucker aus Zuckerrüben erfordert zwischen 1 200 und 2 100 kWh Energie pro Tonne Rohzucker, bei Zuckerrohr liegt der Wert bei rund 3 000 kWh pro Tonne.5,6 In der EU beläuft sich der Energiebedarf der Zuckerproduktion je nach zugrunde gelegtem spezifischem Verbrauch auf etwa 18 bis 35 TWh pro Jahr.7 Die Unterschiede entstehen vor allem dadurch, ob energieintensive Prozesse wie die Trocknung oder die Kalkherstellung in die Berechnung einbezogen werden. Während Zuckerrohrbetriebe in vielen Fällen dank der Verbrennung von Bagasse – dem faserigen Rückstand nach dem Auspressen – weitgehend energieautark arbeiten, decken Zuckerrübenfabriken den überwiegenden Teil ihres Wärmebedarfs noch mit fossilen Brennstoffen wie Erdgas. 8,9

Ein Blick in die Prozesskette9 zeigt:

- Verdampfung: Die Entfernung von Wasser aus dem Zuckersaft ist der größte Energieposten. In mehreren Verdampfungsstufen wird mit Dampf bei bis zu 135 °C gearbeitet.

- Kalkbrennen: Für die Reinigung des Zuckersafts wird Kalk benötigt, der aus Kalkstein bei Temperaturen zwischen 830 und 1 200 °C gewonnen wird – ein hochtemperaturintensiver Schritt

- Trocknung von Rübenschnitzeln: Die Nebenprodukte werden in rotierenden Trommeltrocknern bei Temperaturen von 500 °C bis über 900 °C getrocknet.

Für viele andere Schritte sind zentrale Dampfnetzwerke die Quelle der Wärmeversorgung. Auf niedriger Temperatur bis unter 100 °C ist das der Fall für Extrahierung, Reinigung und Kristallisierung. Die Filtration kann sogar bei höheren Temperaturen stattfinden. Die fossilen Quellen für die Dampferzeugung können einfach elektrifiziert werden. Große Dampfsysteme arbeiten bei höheren Temperaturen als die eigentliche Prozesstemperatur, was den Einsatz von Wärmepumpen oft fragwürdig erscheinen lässt. Damit trotzdem kosteneffizient elektrifiziert werden kann, braucht es Flexibilität, um Strom nur zu günstigen Zeiten zu kaufen. Thermische Speicher von Kraftblock sind die Lösung, Strom als Wärme (Power-to-heat) von günstigen in teure Zeiten zu verlagern.

Kalk und Kalkmilch: Energieintensiver Schlüsselprozess in der Saftreinigung

In der Saftreinigung (Liming) wird zunächst Kalkstein im Kalkofen bei etwa 830–1 200 °C zu Branntkalk (CaO) kalziniert, ein Prozess bei dem CO₂ durch die Energie wie prozessbedingt entsteht.9 Anschließend wird der Branntkalk mit Wasser gelöscht – es entsteht Kalkmilch, die dem Zuckerohsaft zudosiert wird, Nichtzuckerstoffe bindet und die Karbonatation vorbereitet. Durch Zufuhr von CO₂ – meist aus dem Ofenabgas – fällt Calciumcarbonat (CaCO₃) aus, das Verunreinigungen bindet und anschließend filtriert wird. Der entstehende Filterkuchen (Carbokalk) wird gepresst und häufig als Dünger genutzt. Das Filtrat ist der Dünnsaft (≈ 16 % Saccharose), der anschließend eingedickt und kristallisiert wird. Beim Kalkbrennen Prozess kann Abwärme genutzt werden, was auch mit Kraftblocks Speicher möglich ist.

Thermische Batterien als Wegbereiter für den Wandel in der Zuckerindustrie

Thermische Speichersystem von Kraftblock ermöglichen es, Strom aus erneuerbaren Energien in Form von Hochtemperaturwärme zu speichern und bedarfsgerecht bereitzustellen. Damit lassen sich fossile Brennstoffe ersetzen, Produktionsspitzen abfedern und gleichzeitig die Prozessstabilität erhöhen. Kraftblock nutzt eine Power-to-Heat Technologie, einen Widerstandserhitzer. Im Gegensatz zum Elektrodenkessel, kann hier Strom zur bestmöglichen Zeit zur Umwandlung in Prozesswärme genommen werden und dann für spätere Nutzung oder rund um die Uhr gespeichert werden. Welche Unterschiede das mit sich bringt, wird im Whitepaper zur Flexibilisierung von Stromnutzung für Wärmeanwendungen erklärt.

Die Zuckerindustrie steht vor einer doppelten Herausforderung: Sie muss wettbewerbsfähig bleiben und gleichzeitig ihren CO₂-Fußabdruck deutlich reduzieren. Der Wärmebedarf bietet dabei das größte Hebelpotenzial – und Hochtemperaturspeicher sind eine Schlüsseltechnologie, um die Energieversorgung der Zuckerindustrie klimaneutral, kostengünstig und resilient aufzustellen.

Quellen

1) Federal Statistical Office (2022): Per capita sugar consumption in 2022. Online: https://www.destatis.de/DE/Themen/Laender-Regionen/Internationales/Thema/bevoelkerung-arbeit-soziales/gesundheit/Zucker.html?

2) USDA (2025: Sugar: World Markets and Trade Online: https://apps.fas.usda.gov/psdonline/circulars/Sugar.pdf

3) ScienceDirect (2022): Performance analysis and electricity potential for Nzoia sugar factory. Online: https://doi.org/10.1016/j.egyr.2022.10.432

4) Enerdry (2015): Energy and the environment in beet sugar production. Online: https://enerdry.eu/wp-content/uploads/2015/12/jensen-AS-ESST-reprint.pdf

5) ESST (2015): Energy and the environment in beet sugar production. Online: https://enerdry.eu/wp-content/uploads/2015/12/jensen-AS-ESST-reprint.pdf

6) UNIDO (2025): Unleashing the Power of the Sugar Industry. Online: https://www.unido.org/sites/default/files/unido-publications/2025-07/Unleashing%20the%20Power%20of%20the%20Sugar%20Industry%20Report.pdf?

7) FoodDrinkEurope (2021): Decarbonisation road map for the European food and drink manufacturing sector. Online: https://www.fooddrinkeurope.eu/wp-content/uploads/2021/09/Decarbonising-the-European-food-and-drink-manufacturing-sector_v2.pdf

8) The Brazilian Report (2021): Ethanol Producers Use Sugarcane Byproducts to Generate Electricity. Online: https://www.wilsoncenter.org/blog-post/ethanol-producers-use-sugarcane-byproducts-generate-electricity?

9) PBL (2019): Decarbonisation options for the Dutch sugar industry. Online: https://www.pbl.nl/uploads/default/downloads/pbl-2019-decarbonisation-options-for-the-dutch-sugar-industry_3481.pdf