Dekarbonisierung der Ethylen- und Propylenproduktion

In vielfältiger Form finden hergestellte Chemikalien Verwendung in Reinigung, Kommunikation, Transport, medizinischen Produkten, Pharmazeutika und Ausrüstung. Selbst neue Innovationen im Bereich Energie und energieeffiziente Technologien, wie beispielsweise Kunststoff-Solarmodule, stammen aus dieser Branche. Kürzlich erreichte die Chemieindustrie einen Umsatz von 5,2 Billionen Euro, was etwa 7 % des weltweiten Bruttoinlandsprodukts entspricht (Mulder, 2019).

Obwohl die Branche außergewöhnlich nützliche Produkte liefert, ist es keine Überraschung, dass sie zu den am stärksten regulierten Industriezweigen gehört. Auch die Dekarbonisierung der Produktion wird eine Herausforderung sein, der sich die Branche stellen muss. Dennoch hat die chemische Industrie das größte Potenzial für mehr Nachhaltigkeit in der globalen Fertigung, da viele Produktionsprozesse energieintensiv sind.

Tatsächlich entfallen allein in den Vereinigten Staaten 28 % des gesamten industriellen Energiebedarfs auf die chemische Industrie (Leow et al., 2020). Ein Großteil dieses Bedarfs entsteht durch die Verbrennung fossiler Brennstoffe, um die für Dampfcracking-Öfen erforderliche Wärme zu erzeugen. Diese Öfen werden in der Regel zur Herstellung von zwei leichten Kohlenwasserstoffen, Ethylen und Propylen, eingesetzt. Zusammen bilden diese beiden Gase die chemische Grundkomponente für 60 % aller kommerziellen organischen Chemikalien (Gholami et al., 2021).

Warum Nachhaltigkeit für die Chemieindustrie alternativlos ist

Der Bedarf an chemischen Produkten dürfte steigen, da die weltweite Fertigung auf erneuerbare Energien umgestellt wird, darunter auch Technologien, die beispielsweise auf Kunststoffen basieren. Es liegt nahe, dass die chemische Industrie nach Möglichkeiten sucht, ihre Produktionsprozesse zu dekarbonisieren. Wenn dies nicht gelingt, würden die Dekarbonisierungsbemühungen anderer Branchen und Regierungen wirkungslos bleiben.

Olefine können eine Lösung zur Erreichung dieses Ziels sein. Diese leichten Kohlenwasserstoffgase werden in größeren Mengen produziert als jede andere Klasse von Chemikalien. Von diesen Olefinen machen Ethylen und Propylen den größten Anteil aus, und Dampfcracking ist eine der gängigsten Methoden zu ihrer Herstellung. Wenn Chemieproduzenten also nach einem nachhaltigeren Produktionsprozess suchen, könnte Dampfcracking ein sinnvoller Ansatzpunkt sein.

Fakten zum Kohlenstoffausstoß beim Dampfcracking

Dampfcracking ist zwar das ausgereifteste und kostengünstigste Verfahren zur Herstellung von Chemikalien, aber auch das energieintensivste und umweltschädlichste. Dampfcracking verursacht jährlich mehr als 300 Millionen Tonnen CO₂-Emissionen (Amghizar et al., 2020). Das sind fast 1,2 % der weltweiten jährlichen CO₂-Emissionen, die die chemische Industrie allein angehen kann (Tiseo, 2024).

Das bedeutet, dass die Suche nach Möglichkeiten zur Reduzierung der CO₂-Emissionen durch alternative Energiequellen die Umweltauswirkungen des Dampfcrackings mindern würde.

Wie werden Ethylen und Propylen hergestellt?

Olefine wie Ethylen und Propylen werden durch die Aufspaltung von Erdgasflüssigkeiten, sogenannten Feedstocks, in ihre Bestandteile hergestellt. Es gibt viele verschiedene Verfahren, mit denen Olefine aus Erdgas hergestellt werden (Phung et al., 2021). Die derzeit etabliertesten und am weitesten verbreiteten Verfahren sind energieintensiv und verursachen große Mengen an Treibhausgasemissionen. Dazu gehören (Ren et al., 2006):

- katalytisches Cracken von Olefinen

- Propan-Dehydrierung und oxidative Dehydrierung

- Propylenproduktion durch Metathese

- dampfunterstütztes katalytisches Cracken

- Dampfcracken

Steam Cracking ist das am weitesten verbreitete Verfahren zur Herstellung von Olefinen aus Flüssiggas (Natural Gas Liquids). Dies liegt in erster Linie daran, dass es für Chemieproduzenten rentabler ist. So weist das Dampfcracken beispielsweise die niedrigsten Gesamtproduktionskosten (TPC) aller derzeitigen Verfahren zur Olefinherstellung auf (Gholami et al., 2021).

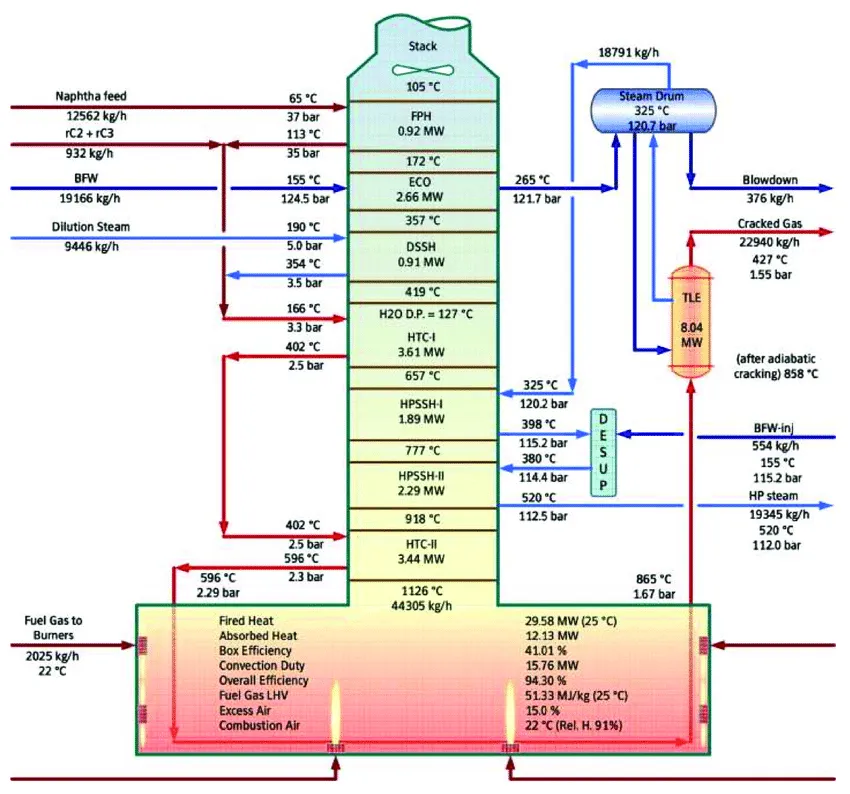

Wärmecharakteristik des Dampfcrackings

Beim Dampfcracking werden Erdgas und Wasserdampf unter Druck in einen extrem heißen Ofen ohne Sauerstoffzufuhr geleitet. Je nach verwendetem Erdgas und dem gewünschten Olefin müssen die Öfen zunächst auf 800 bis 850 °C erhitzt werden. Anschließend erfolgt ein schneller Temperaturabfall auf 400–500 °C, um nach der anfänglichen Spaltung weitere Reaktionen zu verhindern (Gholami et al., 2021).

Die Reaktionszeit, die benötigt wird, um Erdgas in Olefine wie Ethylen und Propylen zu spalten, beträgt etwa 0,01–0,02 Sekunden. Mit anderen Worten: Die Temperatur muss schneller als in einem Wimpernschlag um 300–400 °C sinken (Amghizar et al., 2020). Diese „Schnellkühlung“ kann eine besondere Herausforderung darstellen, da der Prozess eine endotherme Reaktion hervorruft, bei der die im Ofen gespaltenen Chemikalien die umgebende Energie absorbieren und sich stark erhitzen.

Um den schnellen Temperaturabfall zu erreichen, wird das getrennte Gasgemisch in eine Reihe von Kühlrohren, sogenannte Transfer Line Exchanger (TLE), geleitet. Aus dem Ofen gelangen die nun getrennten Chemikalien durch mehrere Stufen der Destillation, chemischen Behandlung und Trennung, um schließlich die gewünschten gasförmigen und flüssigen Olefine zu erreichen.

Eine umweltfreundliche Lösung für die Ethylen- und Propylenproduktion

In jüngster Zeit wurden mehrere „grüne“ Verfahren entwickelt, um die Umweltauswirkungen der Olefinproduktion zu verringern. Dazu gehören beispielsweise die Umwandlung von Methanol zu Olefinen (MTO), die Umwandlung von Ethanol zu Propylen (ETP) sowie die Dehydrierung, Dimerisierung und Metathese von Bioethanol (Phung et al., 2021). Obwohl die Aussichten vielversprechend sind, sind diese Verfahren noch nicht ausgereift, müssen in der Industrie stärker angenommen werden und erfordern weitere Optimierungen, um ihre Rentabilität zu gewährleisten, bevor sie als Alternative zur Dekarbonisierung dienen können. Branchenexperten müssen nach einsatzreifen Innovationen suchen, die bereits heute einsetzbar sind, und das Dampfcracking ist nur eines von mehreren etablierten Verfahren, die für bestehende grüne Lösungen geeignet sind (Amghizar et al., 2020).

Der CO₂-Ausstoß beim Dampfcracking kann gesenkt werden durch:

- Ersetzen der aus fossilen Brennstoffen gewonnenen Energie zum Beheizen von Öfen, z. B. durch Elektroöfen

- Verbesserung der Wärmeübertragung

- Verringerung der Koksbildung an den Ofenwänden

Der erste Gedanke wäre, Erdgas durch grünen Wasserstoff zu ersetzen, aber abgesehen von den Kosten und der Verfügbarkeit muss auch berücksichtigt werden, dass für Wasserstoff ein größeres Volumen benötigt wird. Daher muss die Nachrüstung von Öfen untersucht werden.

Die Umstellung auf Elektroöfen bringt ebenfalls einige Veränderungen mit sich, ist aber insgesamt kostengünstiger als der Einsatz von Wasserstoff. In einer weltweit ersten Anlage haben BASF, SABIC und Linde zwei Elektroöfen zum Dampfcracken von Gasen installiert. Bei einem werden die Rohre direkt mit elektrischem Strom beheizt, durch die dann das Gasgemisch strömt, beim anderen werden Widerstandsheizelemente und deren Strahlungswärme genutzt, die die Rohre umhüllen (BASF.com, 2024). Die Systeme haben zusammen eine Leistung von 6 MW, sodass die Tests zwar im industriellen Maßstab, aber nicht im Vollmaßstab durchgeführt werden.

Da es sich um ein Erstprojekt dieser Art handelt, das von der deutschen Regierung mit fast 15 Millionen Euro unterstützt wird, könnte man auch darüber nachdenken, die Nachrüstung traditioneller Öfen für heißluftgetriebene Prozesse zu testen, die durch Kraftblock flexibel betrieben werden können. Was theoretisch bei Temperaturen von bis zu 1150 °C möglich ist, müsste hinsichtlich der Integration der Heißluft anstelle der Gasverbrennung getestet werden, da sich Volumenströme und Energiedichten unterscheiden.

Erfassung und Rückgewinnung von Wärmeverlusten beim Dampfcracking

Bei jedem schnellen Temperaturabfall, der erforderlich ist, um Erdgas in Olefine wie Ethylen und Propylen zu spalten, geht überschüssige Wärme verloren, die recycelt werden könnte. Ein Teil der Wärme wird über wassergekühlte TLE-Wärmetauscher effektiv zurückgewonnen, dessen erzeugter Dampf am Anfang des Prozesses wiederverwendet werden kann. Ein Großteil der überschüssigen Wärme aus der Verbrennung im Ofen wird jedoch über Rauchgase abgegeben. Ein großer Teil der Abwärmerückgewinnung erfolgt bereits beim Dampfcracking. Wo noch Verluste auftreten, könnte die Rückgewinnung und Wiederverwendung von heißem Rauchgas die Gesamteffizienz verbessern.

Quellen

Amghizar, I., Dedeyne, J. N., Brown, D. J., Marin, G. B., & Van Geem, K. M. (2020). Sustainable innovations in steam cracking: CO₂ neutral olefin production. Reaction Chemistry & Engineering, 5(2), 239–257.

basf.com. (2024). BASF, SABIC, and Linde celebrate the start-up of the world's first large-scale electrically heated steam cracking furnace. Online: https://www.basf.com/global/en/media/news-releases/2024/04/p-24-177.html

Gholami, Z., Gholami, F., Tišler, Z., & Vakili, M. (2021). A review on the production of light olefins using steam cracking of hydrocarbons. Energies, 14(23), 8190.

Leow, W. R., Lum, Y., Ozden, A., Wang, Y., Nam, D. H., Chen, B., ... & Sargent, E. H. (2020). Chloride-mediated selective electrosynthesis of ethylene and propylene oxides at high current density. Science, 368(6496), 1228–1233.

Mulder, M. (2019). Chemical Industry Contributes $5.7 Trillion to Global GDP and Supports 120 Million Jobs, New Report Shows. The European Chemical Industry Council. https://cefic.org/media-corner/newsroom/chemical-industry-contributes-5-7-trillion-to-global-gdp-and-supports-120-million-jobs-new-report-shows/

Phung, T. K., Pham, T. L. M., Vu, K. B., & Busca, G. (2021). (Bio) Propylene production processes: A critical review. Journal of Environmental Chemical Engineering, 9(4), 105673.

Ren, T., Patel, M., & Blok, K. (2006). Olefins from conventional and heavy feedstocks: Energy use in steam cracking and alternative processes. Energy, 31(4), 425–451.

Tiseo, I. (2024). Annual Global emissions of carbon dioxide 1940–2023. Statista. https://www.statista.com/statistics/276629/global-co2-emissions/